- Lohnt sich eine Wash & Cure Station? Creality UW-03 Review - April 29, 2024

- Z Seam (Z Naht) Vermeiden & Verstecken | Cura & PrusaSlicer - April 20, 2024

- Qidi Tech Q1 Pro – Beste Orca Slicer Einstellungen & Profil - April 9, 2024

Achtung: Links mit * sind Affiliate-Links. Ich verdiene etwas an qualifizierten Einkäufen, wenn du dich entscheidest, über diese Links einen Kauf zu tätigen – ohne zusätzliche Kosten für dich!

In diesem Artikel findest du die häufigsten 3D-Druck Fehler und ihre Lösungen. Von Problemen mit der ersten Schicht bis hin zu Schwierigkeiten beim Drucken feiner Details – dieser Artikel dient als umfassender Leitfaden, um deine 3D-Druckerfahrung zu verbessern.

TIPP: Wie du deinen 3D-Drucker kalibrieren kannst, um jedes Mal perfekte Ergebnisse zu bekommen, lernst du in meinem 3D-Druck Kurs: FDM 3D-Druck: Der umfassende Kurs von A bis Z

(Der Kurs vermittelt alles, was du für den FDM 3D Druck wissen musst, in über 60 Lektionen. Der Kurs bringt Anfängerin kürzester Zeit auf mein Level!)

Table of Contents:

- 1 FDM 3D-Druckfehler

- 1.1 Schlechte Druckbett-Haftung

- 1.2 Nozzle zu nah am Druckbett

- 1.3 Verzug und Verformung (Warping)

- 1.4 Feine Fäden am 3D-Druck (Stringing und Oozing)

- 1.5 Echos bestimmter Details auf der Oberfläche (Ringing und Ghosting)

- 1.6 Über-Extrusion

- 1.7 Unter-Extrusion

- 1.8 Extrusion stoppt während des Drucks

- 1.9 Schichtverschiebung (Layer Shift)

- 1.10 Erste Schicht zu breit (Elefantenfuß)

- 1.11 Risse

- 1.12 Nach ein paar guten Schichten entsteht nur noch Spaghetti

- 1.13 Löcher oder fehlende Teile einer Schicht

- 1.14 Obere Schicht hat Löcher oder Wölbungen (Pillowing)

- 1.15 Infill scheint durch

- 1.16 Supports halten nicht

- 1.17 Supports haften nicht auf dem Druckbett

- 1.18 Überhänge hängen durch

- 1.19 Filament während des Drucks aufgebraucht

- 1.20 Filament während des Drucks gebrochen

- 1.21 Filament sieht angefressen aus (Extruder zu stramm)

- 1.22 Flecken oder Pickel (Blobs und Zits)

- 1.23 Details werden nicht gut genug gedruckt

- 1.24 Laute Geräusche (Druckkopf fährt zu weit)

- 1.25 Objekt lässt sich nur schwer vom Druckbett entfernen

- 1.26 Stützstrukturen lassen sich nicht glatt entfernen

- 1.27 Nozzle ist verstopft

- 1.28 Schlechte Maßhaltigkeit

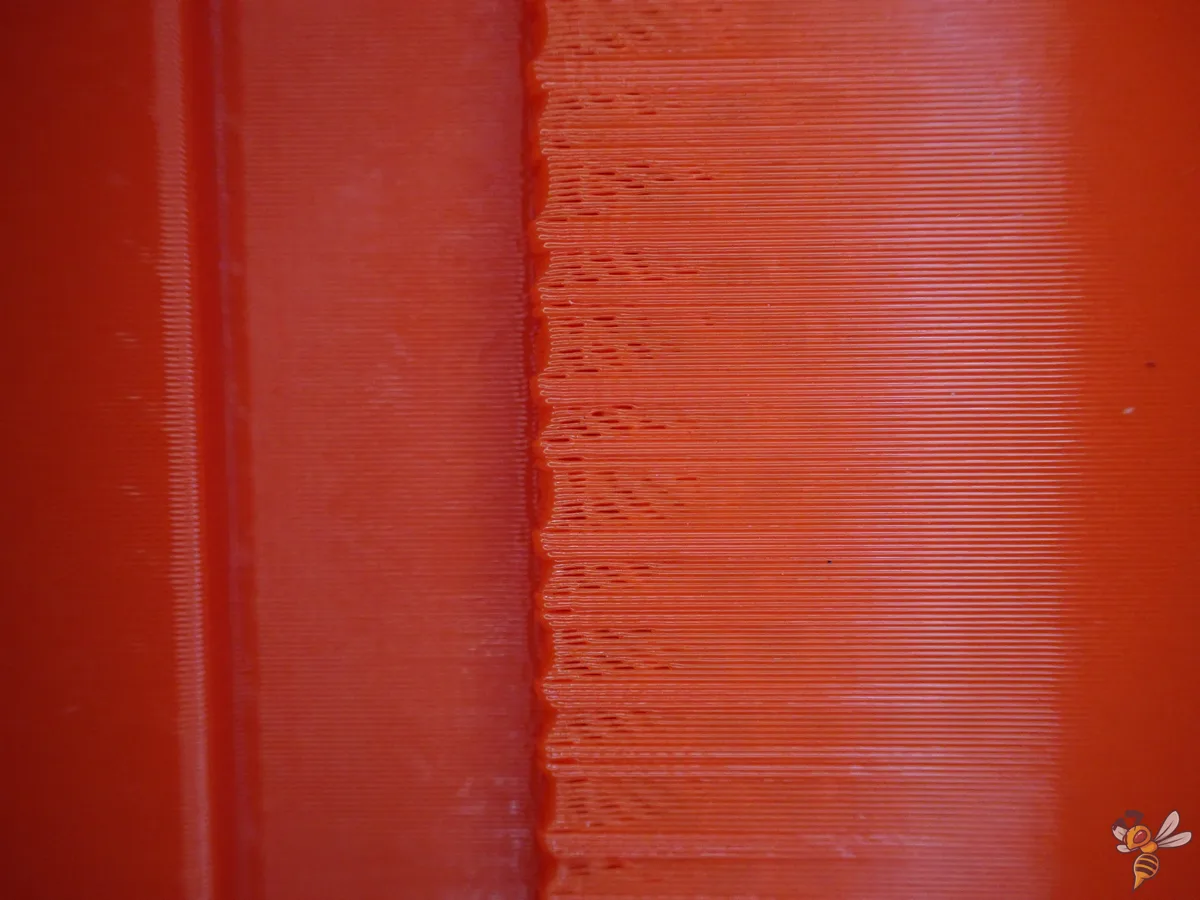

- 1.29 Stark sichtbare Z-Naht

- 2 SLA 3D-Druckfehler

FDM 3D-Druckfehler

Im 3D-Drucks sind FDM-Drucker für ihre Vielseitigkeit und Benutzerfreundlichkeit bekannt. Trotzdem können während des Druckens zahlreiche Fehler auftreten, die das Endergebnis beeinträchtigen.

Diese Fehler reichen von Problemen mit der Haftung auf dem Druckbett bis hin zu komplexen Schwierigkeiten wie Schichtverschiebungen und Überhängen.

In diesem Kapitel werfen wir einen Blick auf die häufigsten Fehler beim FDM-3D-Druck, untersuchen deren Ursachen und bieten praxisnahe Lösungen. Ziel ist es, dir zu helfen, diese Fehler zu vermeiden und die Qualität deiner Drucke zu verbessern.

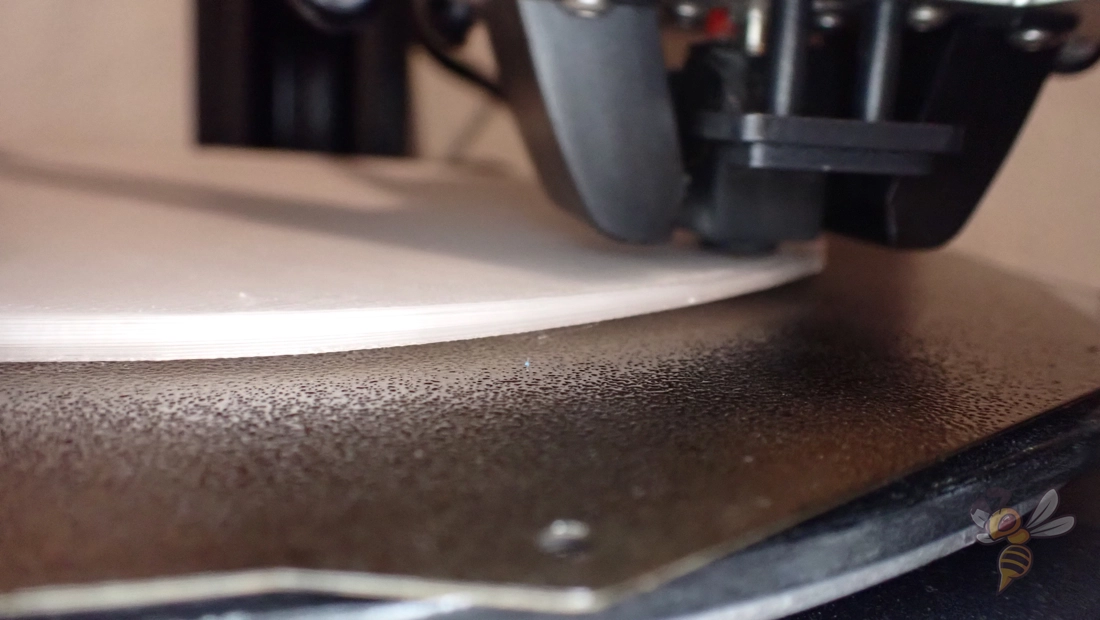

Schlechte Druckbett-Haftung

Einer der frustrierendsten Fehler beim FDM 3D-Druck ist die mangelhafte Haftung des Filaments auf dem Druckbett. Dieses Problem äußert sich oft dadurch, dass das gedruckte Objekt sich während des Druckvorgangs vom Druckbett löst oder gar nicht erst richtig haftet.

Eine schlechte Haftung kann zu Verzerrungen des 3D-Modells führen und hat oft einen komplett misslungenen 3D-Druck zur Folge. Die Ursachen hierfür sind vielfältig und reichen von einem unsauberen Druckbett über falsche Einstellungen bis hin zu nicht optimalen Umgebungsbedingungen.

In diesem Artikel und in diesem Video gehe ich im Detail auf diesen Druckfehler ein, hier ist jedoch die Kurzfassung der wichtigsten Lösungen:

- Druckbett Reinigen: Beginne immer mit einem sauberen Druckbett. Entferne Staub, Fettrückstände und alte Filamentreste. Hierfür eignen sich ein Spachtel, fusselfreie Tücher und Reinigungsmittel wie Isopropylalkohol oder Aceton.

- Druckbett Nivellieren: Ein gleichmäßiger Abstand zwischen Nozzle („Düse“) und Druckbett ist entscheidend. Nutze die Papiermethode oder falls verfügbar, automatische Nivellierungssysteme.

- Z-Offset Justieren: Der Abstand der Düse zum Druckbett sollte so gewählt werden, dass das Filament leicht auf das Druckbett gepresst wird. Dies verbessert die Haftung, ohne einen Elefantenfuß zu erzeugen.

- Druckgeschwindigkeit Reduzieren: Eine langsamere Druckgeschwindigkeit der ersten Schicht lässt das Filament länger flüssig und fördert die Haftung. Das flüssige Filament hat dann mehr Zeit in die vielen kleinen Vertiefungen des Druckbetts einzudringen.

- Kühlung Deaktivieren: Vermeide die Kühlung während der ersten Schichten, besonders bei Materialien wie PLA.

- Druckbetttemperatur Erhöhen: Eine um 5 bis 10 °C höhere Druckbetttemperatur kann die Haftung verbessern, achte jedoch darauf, dass dies nicht zu Warping oder einem Elefantenfuß führt.

- Dickere Erste Schicht: Eine dickere erste Schicht bietet eine größere Kontaktfläche und haftet besser.

- Klebstoffe Verwenden: Haarspray, Klebestifte oder spezielle 3D-Druck Klebstoffe wie Magigoo oder 3DLac* können die Haftung erheblich verbessern.

- Brim oder Raft Anwenden: Diese erweitern die erste Schicht, um die Haftfläche zu vergrößern, können aber das finale Aussehen beeinträchtigen.

- Druckbett Austauschen: Bei anhaltenden Problemen kann ein Wechsel zu einem Druckbett mit anderer Oberflächenbeschaffenheit, wie z.B. PEI, sinnvoll sein.

Nozzle zu nah am Druckbett

Ein häufiges Problem beim 3D-Druck ist, dass die Düse des 3D-Druckers zu nah am Druckbett positioniert ist. In diesem Fall hat das geschmolzene Filament nicht genügend Platz, um aus der Düse auszutreten und auf dem Druckbett zu haften.

Dies führt oft dazu, dass die ersten Schichten nicht korrekt gebildet werden oder das Filament gar nicht erst haftet. Im schlimmsten Fall kann es zu einer Verstopfung im Hotend kommen, da das Filament sich staut.

Lösungen für diesen 3D-Druck-Fehler:

- Z-Achsen-Offset Anpassen: Eine leichte Erhöhung des Z-Achsen-Offsets kann oft Abhilfe schaffen. Die meisten 3D-Drucker ermöglichen es, diesen Offset in den Systemeinstellungen zu justieren. Um die Düse vom Druckbett zu entfernen, erhöhe den Offset in den positiven Bereich.

- Druckbett Absenken: Falls möglich, kann das Druckbett abgesenkt werden, um den gleichen Effekt zu erzielen. Dies erfordert jedoch eine Neukalibrierung und Nivellierung des Betts, um gleichmäßige Drucke zu gewährleisten.

- Manuelle Überprüfung und Justierung: Führe eine manuelle Überprüfung durch, indem du ein Blatt Papier zwischen Düse und Druckbett bewegst. Das Papier sollte mit leichtem Widerstand bewegt werden können, ohne zu reißen oder sich zu falten.

- Regelmäßige Wartung und Reinigung der Nozzle: Stelle sicher, dass die Düse und das Druckbett frei von Verunreinigungen sind. Schmutz oder Ablagerungen können den Abstand zwischen Düse und Druckbett beeinflussen.

- Druckvorgang Überwachen: Beobachte den Druckvorgang, insbesondere die ersten Schichten. Anzeichen für zu geringen Abstand sind z.B. ein kratzendes Geräusch, wenn die Düse über das Druckbett fährt, oder ein sichtbarer Druck des Filaments in die Druckbett-Oberfläche.

- Automatische Nivellierungssysteme Überprüfen: Wenn dein Drucker über automatische Nivellierungssysteme verfügt, überprüfe deren Funktion und Kalibrierung, da auch diese zu einem zu geringen Abstand führen können.

Verzug und Verformung (Warping)

Warping tritt auf, wenn sich die Ecken und Ränder eines 3D-Drucks während des Druckvorgangs nach oben biegen und von der Druckplatte lösen. Dieses Problem ist vor allem bei Materialien wie ABS zu beobachten, da diese beim Abkühlen schrumpfen. Warping führt oft zu Verzerrungen im Modell, was die Qualität und Genauigkeit des Drucks erheblich beeinträchtigt.

Hier findest du einen detaillierten Guide zu diesem Druckfehler und hier alle Lösungen auf einen Blick:

- Beheizte Druckplattform verwenden: Eine beheizte Druckplattform hält das Material nahe seiner Glasübergangstemperatur, was das Schrumpfen vermindert und die Haftung verbessert.

- Klebstoffe auf das Druckbett auftragen: Haarspray, Klebestifte oder spezielle 3D-Druck Klebstoffe können helfen, das Material besser auf der Druckplatte zu halten.

- Druckbett-Typ wechseln: Ein Wechsel zu einer Druckplatte mit besserer Haftung, wie z.B. PEI, kann das Warping reduzieren.

- Druckplattform kalibrieren: Stelle sicher, dass die Druckplattform eben ist und der Düsenabstand korrekt eingestellt ist.

- Kontaktfläche erhöhen: Die Verwendung von Rafts oder Brims in der Slicer-Software kann die Kontaktfläche des Modells mit dem Druckbett vergrößern und somit das Warping verringern.

- Temperatur- und Lüftereinstellungen anpassen: Erhöhe bei Bedarf die Temperatur der Druckplatte schrittweise und passe die Lüftereinstellungen an, um die Abkühlung der ersten Schichten zu verzögern.

- Erste Schicht optimal drucken: Eine dickere erste Schicht und eine reduzierte Druckgeschwindigkeit der ersten Schichten können die Haftung verbessern und Warping reduzieren.

- Umweltbedingungen kontrollieren: Vermeide Zugluft und halte die Raumtemperatur konstant, um ein gleichmäßiges Abkühlen des Materials zu gewährleisten.

- Drucker mit geschlossenem Bauraum verwenden: Ein geschlossener Bauraum hilft, eine konstante Temperatur während des Druckvorgangs zu halten und Warping zu verhindern.

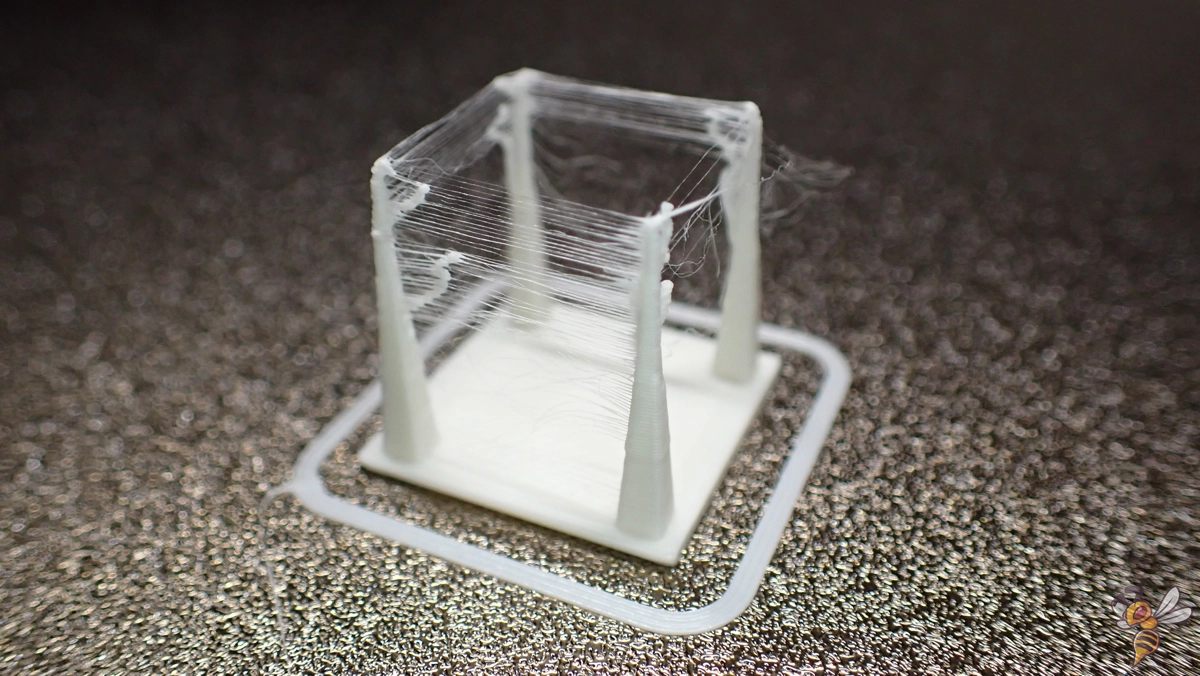

Feine Fäden am 3D-Druck (Stringing und Oozing)

Stringing und Oozing sind häufige Probleme beim 3D-Druck, die sich durch das Entstehen dünner Fäden oder Tropfen von geschmolzenem Filament zwischen den Teilen eines 3D-Modells äußern.

Diese Fäden entstehen, wenn während der Bewegung des Druckkopfes über nicht druckende Bereiche Filament aus der Düse austritt. Besonders anfällig für dieses Problem sind Materialien wie PETG, die bei relativ hohen Temperaturen schmelzen, aber auch PLA und ABS können betroffen sein.

Detaillierter Stringing Guide: Beste Methoden & Einstellungen zur Vermeidung von Stringing

Lösungen auf einen Blick:

- Retraction Einstellungen optimieren: Retraction (das Zurückziehen des Filaments in der Düse) ist eine gängige Methode, um Stringing zu reduzieren. Experimentiere mit der Retraction-Distanz und -Geschwindigkeit, um die optimale Einstellung für deinen Drucker und das verwendete Filament zu finden.

- Drucktemperatur anpassen: Eine zu hohe Nozzle-Temperatur kann das Filament zu flüssig machen und dadurch Stringing begünstigen. Senke die Temperatur schrittweise, aber achte darauf, nicht unter die Mindesttemperatur für das jeweilige Filament zu gehen.

- Druckgeschwindigkeit erhöhen: Eine höhere Geschwindigkeit während der nicht druckenden Bewegungen kann helfen, das Austreten von Filament zu verringern, da der Druckkopf schneller über die offenen Bereiche bewegt wird.

- Nozzle und Druckbett reinigen: Eine saubere Nozzle und ein sauberes Druckbett helfen, unerwünschtes Material zu vermeiden, das an der gedruckten Oberfläche haften könnte.

- Filament richtig lagern: Feuchtes Filament kann zu Stringing führen. Lagere das Filament trocken und verwende ggf. einen Filamenttrockner.

- Kühlung anpassen: Die richtige Kühlung ist wichtig, um das Filament schnell zu verfestigen und Stringing zu minimieren. Experimentiere mit den Kühlungseinstellungen, um ein optimales Ergebnis zu erzielen.

- Slicer-Einstellungen anpassen: Nutze Funktionen wie Combing und Coasting in deiner Slicer-Software, um den Pfad der Düse zu optimieren und das Austreten von Filament zu minimieren.

- Wiping aktivieren: Diese Funktion reinigt die Düse nach jedem Druckabschnitt und hilft, überschüssiges Filament zu entfernen.

- Materialabhängige Einstellungen beachten: Unterschiedliche Filamenttypen erfordern unterschiedliche Einstellungen. Informiere dich über die spezifischen Anforderungen des verwendeten Materials.

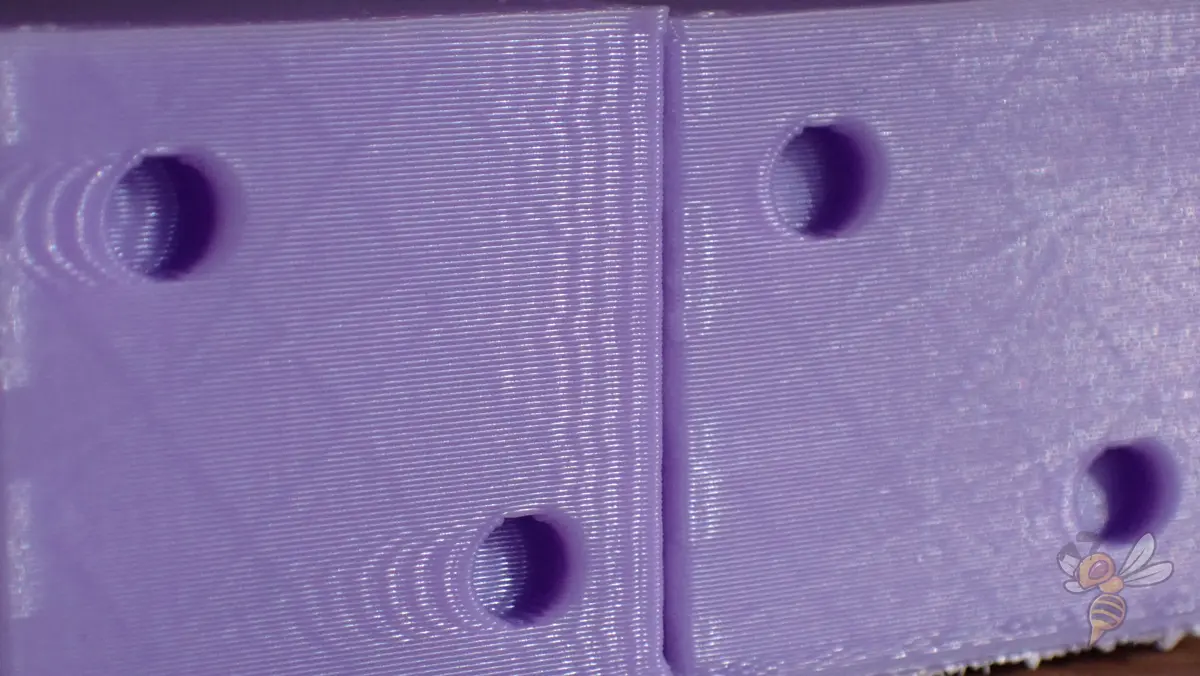

Echos bestimmter Details auf der Oberfläche (Ringing und Ghosting)

Ringing und Ghosting sind visuelle Druckfehler, die sich als wiederholende Muster oder geisterhafte Echos auf der Oberfläche von 3D-Drucken zeigen. Diese Fehler treten auf, wenn der Druckkopf schnelle Richtungswechsel vornimmt, was zu mechanischen Vibrationen führt.

Ringing zeigt sich in Form von sichtbaren Wellen, die von scharfen Ecken oder abrupten Änderungen der Druckrichtung ausgehen. Ghosting hingegen erscheint als schwaches, schattenartiges Duplikat eines Designmerkmals, das leicht vom Original abweicht.

Detaillierter Guide: Wie man Ringing und Ghosting im 3D-Druck vermeidet

Lösungen für diesen 3D-Druck-Fehler:

- Riemenspannung anpassen: Überprüfe und justiere die Spannung der Riemen des 3D-Druckers. Sie sollten fest genug sein, um präzise Bewegungen zu gewährleisten, aber nicht so straff, dass sie die Lager belasten.

- Druckgeschwindigkeit reduzieren: Eine niedrigere Druckgeschwindigkeit kann Vibrationen verringern und somit Ringing und Ghosting reduzieren. Experimentiere mit verschiedenen Geschwindigkeiten, um das optimale Ergebnis zu finden.

- Beschleunigungs- und Jerk-Einstellungen anpassen: Verringere die Einstellungen für Beschleunigung und Jerk in der Slicer-Software. Dadurch bewegt sich der Druckkopf sanfter und erzeugt weniger Vibrationen.

- Rahmenschrauben nachziehen: Stelle sicher, dass alle Schrauben am Rahmen des 3D-Druckers festgezogen sind, um zusätzliche Vibrationen zu verhindern.

- Schwingungsdämpfung verbessern: Verwende vibrationsdämpfende Unterlagen oder spezielle Dämpferfüße, um die Übertragung von Vibrationen auf den Druckkopf zu minimieren.

- Gewicht des Druckkopfs reduzieren: Ein leichterer Druckkopf verringert die Trägheit und somit das Risiko von Ringing und Ghosting. Überlege, unnötige Teile zu entfernen oder leichtere Komponenten zu verwenden.

- Strukturelle Steifigkeit des 3D-Druckers verbessern: Verstärke den Rahmen des Druckers mit zusätzlichen Streben oder Verstärkungen, um Stabilität und Präzision zu erhöhen.

- Dämpfung der Schrittmotoren überprüfen: Setze hochwertige Dämpfer ein, um die Vibrationen der Schrittmotoren zu reduzieren. Dies kann einen großen Unterschied in der Druckqualität bewirken.

Über-Extrusion

Über-Extrusion ist ein häufiges Problem beim 3D-Druck, bei dem der Drucker zu viel Material extrudiert. Dies 3D-Druck Fehler kann zu einer Reihe von Problemen führen, darunter ungenaue Abmessungen, durchhängende Schichten, Stringing, Austritt von Material, Klumpenbildung und sogar Düsenverstopfungen.

Über-Extrusion beeinträchtigt nicht nur die Ästhetik des Druckes, sondern kann auch dessen strukturelle Integrität schwächen.

Detaillierter Guide: Überextrusion beim 3D-Drucken: Ursachen, Lösungen und Tipps

Lösungen auf einen Blick:

- Extrusionsmultiplikator/Flussrate senken: Dieser Wert in der Slicer-Software bestimmt die Extrusionsrate. Standardmäßig ist er auf 1 (oder 100%) eingestellt. Eine Verringerung um 2,5%-Schritte kann helfen, Über-Extrusion zu vermeiden.

- Drucktemperatur senken: Eine zu hohe Drucktemperatur kann dazu führen, dass das Filament zu flüssig wird und unkontrolliert aus der Düse fließt. Senke die Drucktemperatur in 5-Grad-Schritten, um die optimale Temperatur für dein Material zu finden.

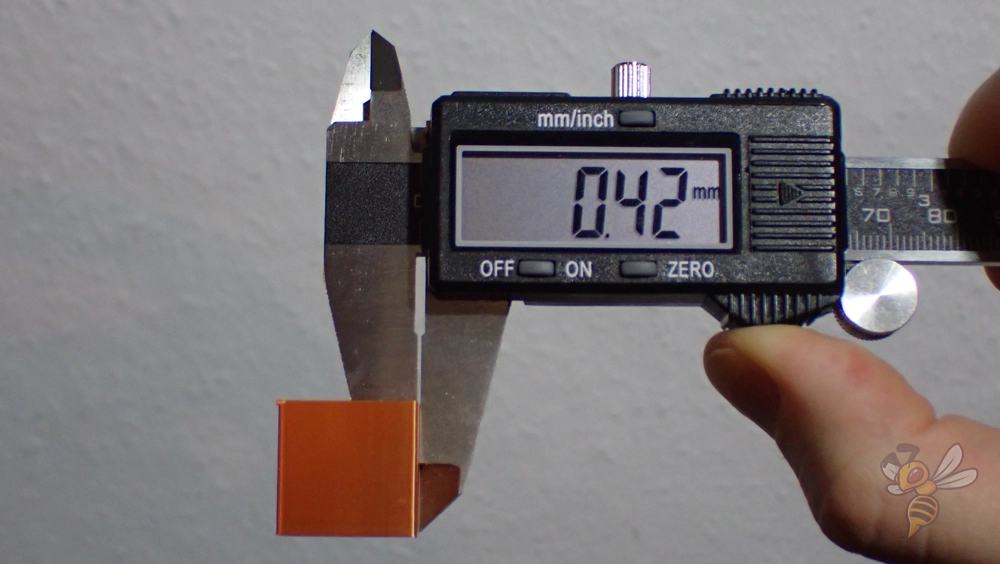

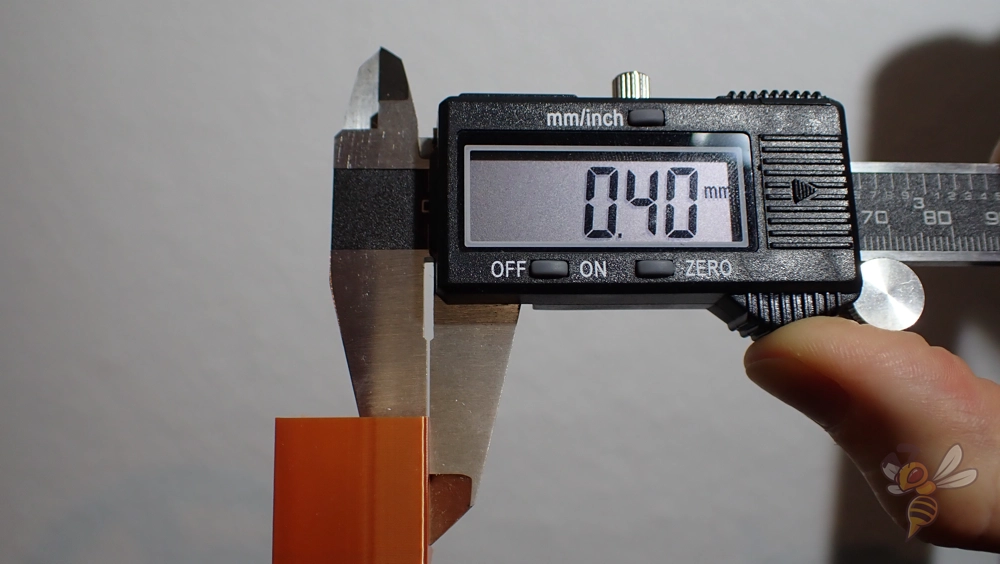

- Filamentdurchmesser korrekt einstellen: Überprüfe, ob der in der Slicer-Software eingestellte Filamentdurchmesser mit dem tatsächlichen Durchmesser des verwendeten Filaments übereinstimmt. Die gängigen Filamentdurchmesser sind 1,75 mm, 2,85 mm und 3 mm. Verwende zur Überprüfung ein Messschieber.

- Düse austauschen: Verschleiß der Düse kann auch zu Über-Extrusion führen. Überprüfe deine Düse regelmäßig auf Verschleißerscheinungen und ersetze sie bei Bedarf. Verschiedene Materialien, wie gehärteter Stahl bieten eine höhere Verschleißfestigkeit.

- Kalibrierung des Extruders: Überprüfe die Kalibrierung des Extruders, um sicherzustellen, dass die richtige Menge an Filament gefördert wird. Führe Tests durch, bei denen du eine bestimmte Länge Filament extrudierst und dann nachmisst.

Unter-Extrusion

Unter-Extrusion ist ein häufiges Problem beim 3D-Druck, das auftritt, wenn zu wenig Filament extrudiert wird. Dies führt zu Lücken, fehlenden Schichten, dünnen Schichten und manchmal kleinen Löchern im Druck. Dadurch wird die Druckqualität und die Festigkeit des Druckteils beeinträchtigt.

Detaillierter Guide: Unter-Extrusion auf einem 3D-Drucker Vermeiden – Guide

Lösungen für diesen 3D-Druck-Fehler:

- Überprüfung des Filamentdurchmessers: Stelle sicher, dass der im Slicer eingestellte Filamentdurchmesser mit dem tatsächlichen Durchmesser des verwendeten Filaments übereinstimmt. Verwende ein Messschieber, um den Durchmesser genau zu messen.

- Lösung von Filamentknoten und Hygroskopie: Verhindere Filamentknoten und stelle sicher, dass das Filament trocken gelagert wird. Feuchtes Filament kann zu Unter-Extrusion führen.

- Reinigung und Austausch der Düse: Überprüfe die Düse auf Verstopfungen und reinige sie regelmäßig. Bei Bedarf solltest du die Düse austauschen.

- Überprüfung des Bowdenrohrs oder des Cold Ends: Stelle sicher, dass das Bowdenrohr oder der Cold End-Bereich (bei Direktextrudern) frei von Verstopfungen und Beschädigungen ist.

- Reinigung der Extruderräder: Reinige die Extruderräder, um sicherzustellen, dass sie das Filament richtig greifen und durch den Drucker führen können.

- Erhöhung der Drucktemperatur: Bei zu niedriger Drucktemperatur kann das Filament nicht richtig fließen. Erhöhe die Drucktemperatur in 5-Grad-Schritten, bis eine Verbesserung eintritt.

- Anpassung der Retraktionseinstellungen: Überprüfe die Retraktionseinstellungen und stelle sicher, dass sie korrekt eingestellt sind, um Unter-Extrusion in der Nähe von Ecken oder Nahtstellen zu vermeiden.

- Erhöhung der Flussrate: Wenn alle Hardware-Aspekte in Ordnung sind und du immer noch unterextrudierte Drucke hast, versuche, die Flussrate (auch Extrusionsmultiplikator genannt) in deinem Slicer zu erhöhen. Passe diese Einstellung in 2,5%-Schritten an.

Extrusion stoppt während des Drucks

Ein gängiges Problem beim 3D-Druck ist das plötzliche Stoppen der Extrusion während eines Druckvorgangs. Die Ursachen hierfür können vielfältig sein, darunter Probleme mit dem Filamentvorrat, Blockierungen im Hotend oder Düsenprobleme.

Lösungen für diesen 3D-Druck-Fehler:

- Überprüfung des Filaments: Stelle sicher, dass genügend Filament zur Verfügung steht. Es kann vorkommen, dass die Spule leer ist, ohne dass es offensichtlich ist.

- Überprüfung auf beschädigtes Filament: Beschädigtes oder angefressenes Filament kann den Extrusionsprozess stören. Überprüfe den Zustand des Filaments auf Beschädigungen oder Abnutzungserscheinungen.

- Düsenverstopfung beheben: Eine verstopfte Düse kann das Ausströmen des Filaments behindern. Reinige die Düse gründlich, um Blockierungen zu beseitigen.

- Gebrochenes Filament überprüfen: Insbesondere bei Bowden-Extrudern kann gebrochenes Filament zu Unterbrechungen im Extrusionsprozess führen. Überprüfe das Filament auf Bruchstellen und ersetze es bei Bedarf.

- Überhitzter Extrudermotor-Treiber: Wenn der Extrudermotor-Treiber überhitzt, kann dies zu einem Extrusionsstopp führen. Schalte den Drucker aus, um ihn abkühlen zu lassen und prüfe, ob eine zusätzliche Kühlung notwendig ist.

- Düsenwartung und Ersatz: Regelmäßige Wartung und bei Bedarf der Ersatz der Düse kann helfen, dieses Problem zu verhindern.

- Slicereinstellungen anpassen: Überprüfe die Slicereinstellungen, um sicherzustellen, dass die Extrusionsparameter korrekt sind. Manchmal können geringfügige Anpassungen an den Einstellungen das Problem beheben.

- Überprüfung des Extrudergetriebes: Stelle sicher, dass das Extrudergetriebe sauber ist und das Filament korrekt greifen kann.

- Überprüfung des Filaments auf Sauberkeit: Staubiges oder schmutziges Filament kann ebenfalls zu Verstopfungen führen. Überprüfe die Sauberkeit des Filaments.

Schichtverschiebung (Layer Shift)

Schichtverschiebung ist ein häufiges Problem beim 3D-Druck, das sowohl die Genauigkeit als auch die optische Qualität deines Drucks beeinträchtigt. Dabei verschieben sich die Schichten horizontal gegenüber ihrer korrekten Position.

Dies kann zu schiefen Drucken führen, die nicht nur optisch störend sind, sondern auch funktionelle Mängel aufweisen können. Schichtverschiebungen können als einmalige, große Verschiebung an einer bestimmten Schicht oder als wiederholte Verschiebungen in dieselbe Richtung auftreten.

Detaillierter Guide: Schichtverschiebungen/-Versatz (Layer Shift) Verhindern

Lösungen für diesen 3D-Druck-Fehler:

- Richtige Kalibrierung des Druckers: Stelle sicher, dass dein 3D-Drucker richtig kalibriert ist. Dazu gehört die Anpassung des Slicer-Profils, die Überprüfung der Motorenspannung und das Festziehen aller relevanten Schrauben und Bolzen. Außerdem solltest du das Druckbett nivellieren und die Düse reinigen oder austauschen.

- Minimierung von Stößen und Vibrationen: Platziere deinen 3D-Drucker auf einer stabilen Oberfläche, um Vibrationen zu minimieren. Prüfe, ob die Motoren deines Druckers reibungslos laufen und ob keine Verunreinigungen den Bewegungspfad von Druckkopf oder Druckbett blockieren. Vibrationsdämpfer können ebenfalls helfen.

- Riemen und Zahnräder straffen: Lockere Riemen sind eine häufige Ursache für Schichtverschiebung. Überprüfe und straffe die Riemen, um sicherzustellen, dass sie genügend Spannung haben.

- Druckgeschwindigkeit reduzieren: Eine zu hohe Druckgeschwindigkeit kann Schichtverschiebungen verursachen. Versuche, die Geschwindigkeit um 20-60% zu reduzieren, um zu sehen, ob dies das Problem löst.

- Druckoberfläche sichern: Stelle sicher, dass die Druckplatte fest mit dem Unterbau verbunden ist.

- Elektronik kühlen: Überhitzte Elektronik, insbesondere die Schrittmotortreiber, können zu Schichtverschiebungen führen. Sorge für eine ausreichende Kühlung, indem du zum Beispiel einen Lüfter direkt über dem Mainboard anbringst.

- Kollisionen vermeiden: Aktiviere die Z-Hop-Funktion in deiner Slicer-Software, um Kollisionen des Druckkopfes mit dem Druckobjekt zu vermeiden.

- Mechanische und elektrische Probleme prüfen: Überprüfe die Spannung der Riemen und stelle sicher, dass alle Set-Schrauben an den Motorritzel fest angezogen sind. Untersuche auch die elektrischen Verbindungen und stelle sicher, dass die Motoren genügend Strom erhalten.

Erste Schicht zu breit (Elefantenfuß)

Der sogenannte Elefantenfuß im 3D-Druck entsteht, wenn die erste Schicht oder die ersten paar Schichten deines 3D-Drucks breiter als die darüberliegenden Schichten ist.

Dieses Problem tritt besonders bei größeren Drucken auf, da das Gewicht des Objekts auf die noch nicht vollständig abgekühlte erste Schicht drückt und sie verformt. Der Elefantenfuß beeinträchtigt nicht nur die Optik des Druckobjekts, sondern auch dessen Passgenauigkeit und Funktionalität.

Detaillierter Guide: 3D Druck Elefantenfuß | Guide mit Vorbeugungen und Lösungen

Lösungen für diesen 3D-Druck-Fehler:

- Druckbett und Düse anpassen: Eine korrekte Kalibrierung des Druckbetts und die Einstellung der richtigen Düsenhöhe sind essentiell. Ein unnivelliertes Druckbett oder eine zu niedrige Düsenhöhe können zu starken Elefantenfüßen führen.

- Druckbetttemperatur reduzieren: Eine zu hohe Druckbetttemperatur kann dazu führen, dass die erste Schicht zu warm und somit formbar bleibt. Versuche, die Temperatur in 5°C-Schritten zu senken, ohne dabei die Haftung zu beeinträchtigen.

- Mit Raft drucken: Ein Raft ist eine zusätzliche Schicht unter deinem Druckmodell, die den Elefantenfuß aufnimmt und somit vom eigentlichen 3D-Modell fernhält.

- Fasen hinzufügen: Bei schwer zu lösenden Elefantenfüßen kannst du die Modelldatei anpassen, indem du eine kleine Fase (45°) am unteren Rand des Modells hinzufügst.

- Z-Achse überprüfen: Bei 3D-Druckern mit einer einzelnen Z-Achse kann eine zu straff angezogene exzentrische Mutter zu einem ungleichmäßigen Elefantenfuß führen. Eine Anpassung kann hier Abhilfe schaffen.

- Horizontale Expansion einstellen: In deiner Slicer-Software kannst du die horizontale Expansion für die erste Schicht anpassen. Eine negative Einstellung kann dazu beitragen, den Elefantenfuß zu reduzieren.

- Erste Schicht-Einstellungen optimieren: In deiner Slicer-Software kannst du die Einstellungen für die erste Schicht anpassen, um ein Überquellen des Filaments zu verhindern. Dazu gehört die Anpassung der Schichthöhe, Linienbreite und Flussrate.

- Druckgeschwindigkeit der ersten Schicht anpassen: Eine langsamere Druckgeschwindigkeit für die erste Schicht kann ebenfalls dazu beitragen, den Elefantenfuß zu reduzieren.

Risse

Risse im 3D-Druck, insbesondere bei hohen Objekten, sind ein häufiges Problem. Sie entstehen meist in den höheren Schichten des Drucks, wo das Material schneller abkühlt.

Die Wärme vom beheizten Druckbett erreicht diese Schichten nicht ausreichend, was zu verminderter Haftung und damit zur Rissbildung führt. Besonders bei größeren Drucken tritt dieses Problem auf und wird oft erst bemerkt, wenn der 3D-Druck bereits fortgeschritten ist.

Lösungen für diesen 3D-Druck-Fehler:

- Extrudertemperatur erhöhen: Eine höhere Extrudertemperatur kann helfen, das Material besser zu binden. Eine Erhöhung um 10°C ist ein guter Anfang. Beachte die empfohlenen Temperaturbereiche deines Filaments.

- Richtung und Geschwindigkeit des Lüfters überprüfen: Stelle sicher, dass die Lüfter eingeschaltet sind und korrekt auf das 3D-Modell gerichtet sind. Bei Bedarf kannst du die Geschwindigkeit der Lüfter reduzieren, um die Abkühlung zu verlangsamen.

- Druckgeschwindigkeit anpassen: Eine geringere Druckgeschwindigkeit in den höheren Schichten kann ebenfalls hilfreich sein. So hat das Material mehr Zeit, auf der vorherigen Schicht zu haften.

- Druckumgebung stabilisieren: Versuche, eine stabile Druckumgebung zu schaffen, um Temperaturschwankungen zu vermeiden. Das kann durch das Schließen von Türen und Fenstern oder durch die Verwendung eines geschlossenen Druckers erreicht werden.

- Schichthöhe anpassen: Eine geringere Schichthöhe in den betroffenen Bereichen kann die Haftung zwischen den Schichten verbessern.

- Materialqualität prüfen: Überprüfe die Qualität deines Filaments. Billiges oder altes Filament kann eher zu Rissen führen.

- Feuchtigkeit vermeiden: Lagere dein Filament trocken, um Feuchtigkeitsaufnahme zu vermeiden, die zu Rissen führen kann.

- Heizbetttemperatur überprüfen: Eine angemessene Heizbetttemperatur kann helfen, das 3D-Modell während des gesamten Druckprozesses stabil zu halten.

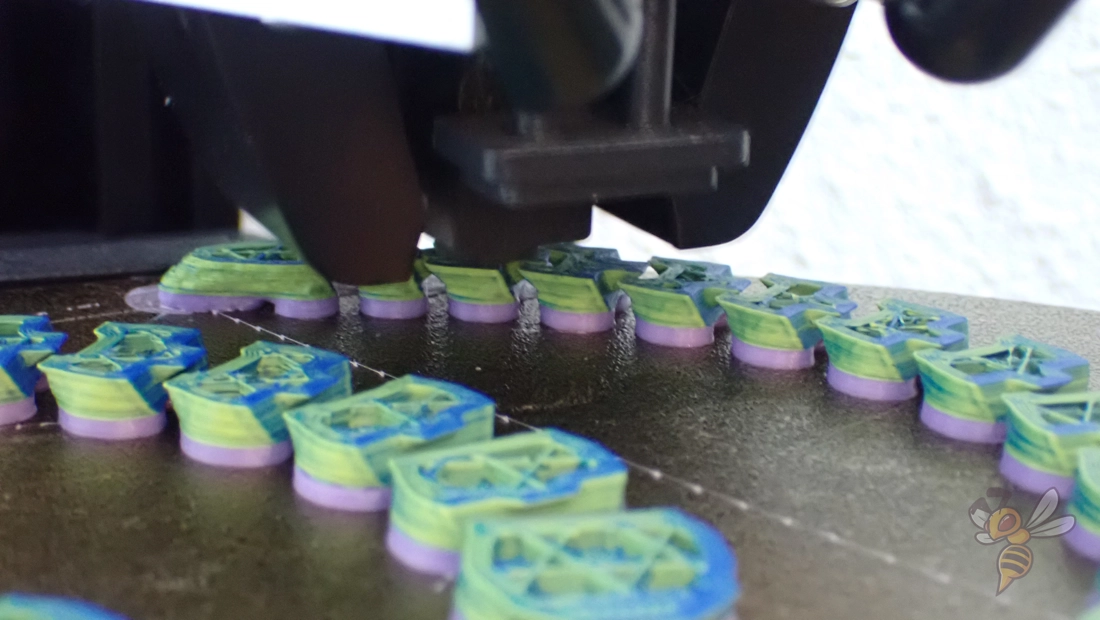

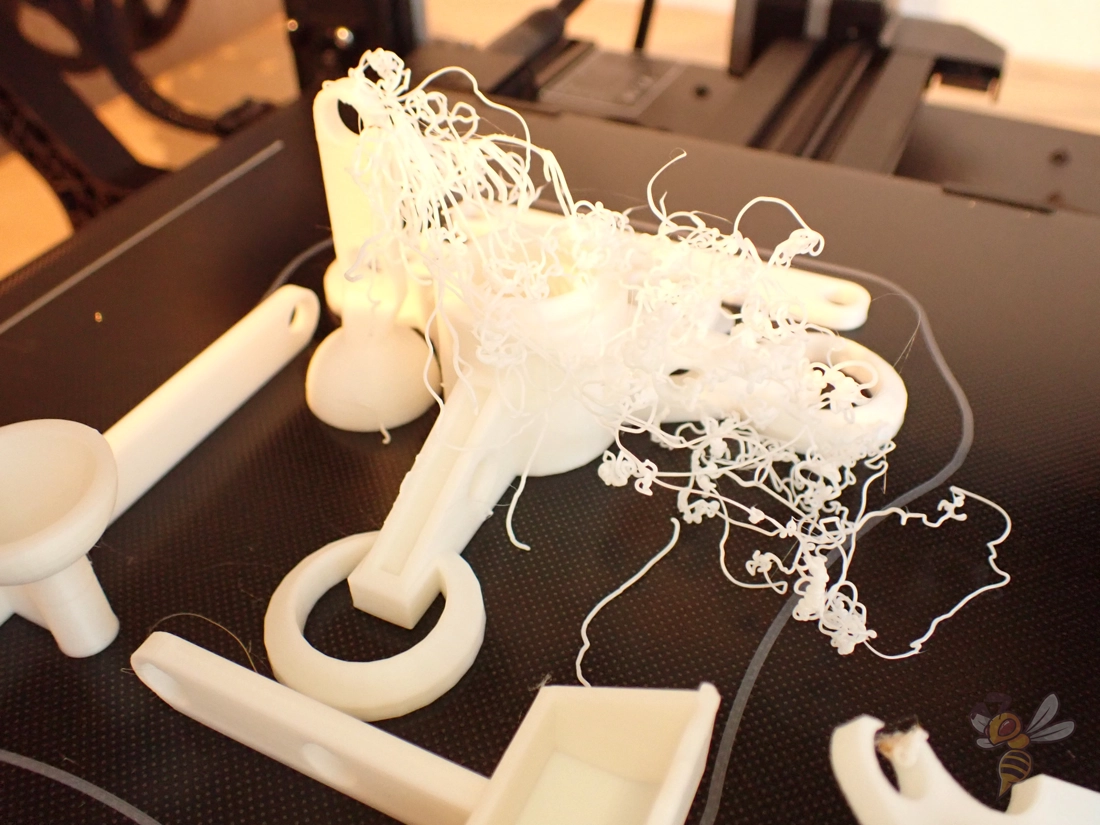

Nach ein paar guten Schichten entsteht nur noch Spaghetti

Der sogenannte Spaghetti-Fehler im 3D-Druck tritt auf, wenn plötzlich, nach einigen korrekten Schichten, das Filament in der Luft statt auf der vorherigen Schicht extrudiert wird. Dies führt zu einem wirren Durcheinander von Filamentsträngen auf dem Druckbett, ähnlich einem Teller Spaghetti. Häufige Ursachen sind mangelnde Haftung am Druckbett oder Schichtverschiebungen (Layer Shifts).

Detaillierter Guide: Spaghetti im 3D-Druck Vermeiden: Schritt-für-Schritt Guide

Lösungen für diesen 3D-Druck-Fehler:

- Druckbett-Haftung verbessern: Eine schlechte Haftung am Druckbett führt oft dazu, dass sich das gedruckte Objekt bewegt und die Nozzle in der Luft druckt. Maßnahmen, um die Haftung zu verbessern, umfassen:

- Reinigung des Druckbetts von Staub, Fett oder Rückständen.

- Sorgfältige Nivellierung des Druckbetts und Einstellung des Z-Offsets.

- Verringerung der Druckgeschwindigkeit der ersten Schicht.

- Einsatz von Klebstoffen oder speziellen Haftmitteln auf dem Druckbett.

- Überprüfung und Anpassung der Druckbett-Temperatur.

- Layer Shifts vermeiden: Layer Shifts können zum Spaghetti-Fehler führen, wenn sich einzelne Schichten verschieben. Folgendes solltest du prüfen:

- Spannung der Zahnriemen überprüfen und gegebenenfalls anpassen.

- Druckgeschwindigkeit reduzieren, um die Belastung der Motoren zu verringern.

- Freiheit von Fremdkörpern in den Achsen und an den Zahnriemen sicherstellen.

- Überhitzung der Elektronik vermeiden, besonders an heißen Tagen.

- Support-Strukturen optimieren: Bei Überhängen oder komplexen Geometrien können unzureichende Supports zum Spaghetti-Fehler führen. Überprüfe die Platzierung und die Einstellungen deiner Supports.

- Warping vermeiden: Warping kann dazu führen, dass Teile des Objekts sich vom Druckbett lösen und von der Nozzle erfasst werden, was zu einem Spaghetti-Fehler führt. Maßnahmen um Warping zu verhindern, sind:

- Verwendung eines geschlossenen Druckraums oder Gehäuses.

- Einstellung eines optimalen Temperaturverhältnisses zwischen Druckbett und Umgebung.

- Einsatz von Draft Shields bei Bedarf.

- Überhänge verbessern: Bei Überhängen kann es zu Spaghetti-Fehlern kommen, wenn die Einstellungen nicht optimal sind. Überprüfe und passe die Drucktemperatur, Kühlung und Druckgeschwindigkeit an.

- Nozzle reinigen: Eine verstopfte Nozzle kann intermittierend zu Spaghetti-Fehlern führen. Regelmäßige Reinigung und Wartung der Nozzle sind daher unerlässlich.

- Größere Nozzle verwenden: Bei Filamenten mit Zusätzen kann eine größere Nozzle helfen, Verstopfungen zu vermeiden. Bei abrasiven Filamenten benötigst du eine gehärtete Nozzle.

- Bowden Schlauch überprüfen: Ein zu enger Bowden Schlauch kann zu unregelmäßiger Extrusion führen. Gegebenenfalls den Schlauch austauschen oder anpassen.

Löcher oder fehlende Teile einer Schicht

Im 3D-Druck kann es vorkommen, dass Schichten teilweise oder komplett übersprungen werden, was zu Lücken im Modell führt. Diese Lücken äußern sich in Form von Löchern oder fehlenden Abschnitten in einzelnen Schichten und können die Struktur und das Aussehen des gedruckten Objekts beeinträchtigen.

Lösungen für diesen 3D-Druck-Fehler:

- Mechanische Überprüfung: Regelmäßige Kontrollen deines 3D-Druckers sind wichtig. Überprüfe die Stangen und Lager des Druckers auf korrekten Sitz und mögliche Verschiebungen.

- Stangen-Ausrichtung überprüfen: Stelle sicher, dass alle Stangen perfekt ausgerichtet sind. Bewege den Druckkopf manuell, um zu prüfen, ob es irgendwo Widerstand gibt, was auf eine Fehlausrichtung oder verbogene Stange hinweisen könnte.

- Verschleiß der Lager: Höre auf ungewöhnliche Geräusche und fühle nach ungleichmäßiger Bewegung des Druckkopfes. Wenn Lager verschlissen sind, sollten sie ersetzt werden.

- Schmierung prüfen: Eine regelmäßige Schmierung der beweglichen Teile ist wichtig. Verwende dazu geeignetes Öl und stelle sicher, dass die Stangen sauber und frei von Ablagerungen sind.

- Unter-Extrusion beheben: Unter-Extrusion kann ebenfalls zu Lücken führen. Überprüfe, ob das Filament korrekt zugeführt wird und die Düse nicht verstopft ist. Stelle außerdem sicher, dass das Filament die richtige Dicke hat und gleichmäßig ist.

- Z-Achsen-Probleme beheben: Überprüfe die z-Achse auf Verzerrungen, Verschmutzungen oder Schmierprobleme. Eine fehlerhafte z-Achse kann zu ungleichmäßigen Schichten führen.

- Slicer-Einstellungen anpassen: Manchmal können auch falsche Slicer-Einstellungen zu diesem Problem führen. Überprüfe die Einstellungen für Schichthöhe, Füllung und Extrusion.

- Filamentführung und -vorrat prüfen: Stelle sicher, dass das Filament reibungslos zugeführt wird und der Filamentvorrat ausreichend ist. Überprüfe auch die Spannung der Filamentführung.

Obere Schicht hat Löcher oder Wölbungen (Pillowing)

Das sogenannte „Pillowing“ im 3D-Druck bezeichnet das Auftreten von unschönen Wölbungen oder sogar Löchern auf der obersten Schicht des Druckmodells. Dieses Problem tritt meist am Ende des Druckvorgangs auf und beeinträchtigt die Oberflächenqualität des fertigen Objekts erheblich.

Detaillierter Guide: Pillowing beim 3D-Druck: Ursachen & detaillierte Lösungen

Lösungen für diesen 3D-Druck-Fehler:

- Position und Geschwindigkeit der Kühlventilatoren überprüfen: Eine unzureichende Kühlung der oberen Schichten kann Pillowing verursachen. Stelle sicher, dass die Ventilatoren funktionieren und effektiv Luft auf das Modell blasen. Eventuell sind Modifikationen für eine bessere Luftströmung nötig.

- Ventilatorgeschwindigkeit im G-Code einstellen: Die Lüftergeschwindigkeit sollte für die oberen Schichten maximiert werden, um eine schnelle Kühlung zu gewährleisten und das Absacken des Materials zu verhindern. Dies kann durch Anpassungen im Slicer erfolgen.

- Dicke der oberen Schicht erhöhen: Eine einfache Lösung ist die Erhöhung der Dicke der oberen Schicht in der Slicer-Software. Eine Mindestanzahl von 6 Schichten wird empfohlen, bei kleineren Düsen und Filamenten eventuell bis zu 8 Schichten.

- Kühlung der oberen Schichten optimieren: Wenn Pillowing weiterhin auftritt, verbessere die Kühlung. Überprüfe, ob die Kühlventilatoren während des Druckens der oberen Schichten aktiv sind. Falls nicht, aktiviere sie in deinem Slicer oder passe den G-Code manuell an.

- Druckgeschwindigkeit und Temperatur anpassen: Eine Reduzierung der Drucktemperatur und eine langsamere Druckgeschwindigkeit können ebenfalls helfen, Pillowing zu reduzieren. Diese Anpassungen sollten jedoch mit Vorsicht erfolgen, da sie andere Druckprobleme verursachen können.

- Infill-Prozentsatz erhöhen: Ein zu geringer Infill-Prozentsatz kann zu instabilen oberen Schichten führen. Erhöhe gegebenenfalls den Infill-Prozentsatz, um eine stabilere Grundlage für die oberen Schichten zu schaffen.

Infill scheint durch

Beim 3D-Druck kann es vorkommen, dass das Infill-Muster durch die äußeren Wände des gedruckten Objekts hindurch sichtbar wird. Dieses Problem tritt vor allem auf, wenn die äußeren Wände zu dünn sind und das Infill in den Pfad des Umfangs eindringt. Es ist besonders auffällig bei dünnen Wänden und kann die optische Qualität des Druckes erheblich beeinträchtigen.

Lösungen für diesen 3D-Druck-Fehler:

- Wandstärke überprüfen: Die Wandstärke sollte ein Vielfaches der Düsengröße sein. Bei einer 0,4-mm-Düse sollten also Wandstärken von 0,4 mm, 0,8 mm, 1,2 mm usw. gewählt werden.

- Wandstärke erhöhen: Eine einfache Lösung ist das Erhöhen der Wandstärke. Verdopple die Größe, um eine Überlappung durch das Infill zu verhindern.

- Infill nach Außenwänden drucken: Viele Slicer ermöglichen es, das Infill nach den Außenwänden zu drucken. Dies kann in den Einstellungen der Slicer-Software aktiviert werden und hilft, das Durchscheinen des Infills zu vermeiden.

- Druckreihenfolge nutzen: Je nach Modell kann die Druckreihenfolge von Innenwänden und Außenschalen optimiert werden. Für hochwertige Oberflächen, wo Festigkeit weniger wichtig ist, wähle den Druck von außen nach innen. Für strukturell stärkere Drucke wähle von innen nach außen und erhöhe die Wandstärke.

- Infill-Überlappung justieren: Eine zu hohe Infill-Überlappung kann zum Durchscheinen führen. Reduziere den Überlappungsprozentsatz, um die Wandstabilität zu erhalten und gleichzeitig die Sichtbarkeit zu reduzieren.

- Nozzle-Durchmesser berücksichtigen: Der Durchmesser des Hotends beeinflusst auch, wie stark das Infill durchscheint. Bei kleineren Nozzles (0,4 mm oder 0,6 mm) solltest du die Anzahl der Umfänge erhöhen und die Infill-Überlappung verringern.

Supports halten nicht

Manchmal halten die Support-Strukturen beim 3D-Druck nicht richtig. Das ist besonders kritisch, wenn dein Modell Überhänge oder Brücken aufweist, die ohne diese zusätzliche Unterstützung nicht korrekt gedruckt werden können. Wenn die Supports versagen, können sie abbrechen, umkippen oder sich vom Druckbett lösen, was zu unvollständigen oder fehlerhaften Drucken führt.

Lösungen für diesen 3D-Druck-Fehler:

- Isolierte Support-Türme vermeiden: Isolierte Supports sind instabiler. Versuche, das Design so anzupassen, dass Supports miteinander verbunden oder besser im Modell integriert sind.

- Druckgeschwindigkeit für Supports anpassen: In deiner Slicer-Software kannst du die Druckgeschwindigkeit speziell für Supports reduzieren, um ihre Stabilität zu erhöhen.

- Brim um die Supports verwenden: Ein Brim, also ein zusätzlicher Rand um die Supports, erhöht die Haftung am Druckbett und stabilisiert sie.

- Support-Muster ändern: Verschiedene Muster bieten unterschiedliche Stabilität. Experimentiere mit verschiedenen Support-Mustern in deiner Slicer-Software.

- Überhangschwelle anpassen: Die Überhangschwelle definiert den Winkel, bei dem Supports benötigt werden. Eine Anpassung kann helfen, unnötige Supports zu vermeiden und die notwendigen zu stärken.

- Support-Dichte anpassen: Erhöhe die Dichte der Supports in den Slicer-Einstellungen, um ihnen mehr Stabilität zu verleihen.

- Druckbett und Haftung überprüfen: Ein schlecht kalibriertes Druckbett oder mangelnde Haftung können ebenfalls dazu führen, dass Supports versagen. Reinige das Druckbett gründlich und verwende gegebenenfalls Haftvermittler.

- Supports umgehen: Manchmal ist es auch möglich das 3D-Modell auf die Seite zu legen oder anderweitig zu positionieren, um die Notwendigkeit für Supports ganz zu umgehen.

Supports haften nicht auf dem Druckbett

Ein häufiger 3D-Druck-Fehler ist, dass die Support-Strukturen nicht richtig auf dem Druckbett haften. Das führt oft zu Instabilitäten beim Druck, da die Supports das Modell nicht ausreichend stützen können.

Das Problem kann sich in Ablösungen der Supports vom Druckbett oder in deren Verformungen manifestieren, was wiederum die Qualität des 3D-Drucks beeinträchtigt.

Lösungen für diesen 3D-Druck-Fehler:

- Support Brim: Ein Brim um die Supports kann die Haftfläche erhöhen und somit für bessere Stabilität sorgen.

- Druckbett-Reinigung: Stelle sicher, dass das Druckbett sauber und frei von Staub, Fett oder Rückständen ist. Eine gründliche Reinigung verbessert die Haftung erheblich.

- Haftvermittler verwenden: Auftragen von Haftmitteln wie Haarspray, Klebestift oder speziellen 3D-Druck-Klebern auf das Druckbett kann die Haftung der Supports verbessern.

- Druckbett nivellieren: Eine korrekte Nivellierung des Druckbetts ist entscheidend für die gleichmäßige Haftung über die gesamte Druckfläche.

- Erste Schicht anpassen: Optimiere die Einstellungen der ersten Schicht in deiner Slicer-Software. Eine langsamere Druckgeschwindigkeit und eine höhere Anfangsdrucktemperatur können hilfreich sein.

- Z-Offset kalibrieren: Stelle den Z-Offset so ein, dass die erste Schicht leicht auf das Druckbett gedrückt wird, um eine bessere Haftung zu erzielen.

- Druckbett-Temperatur optimieren: Eine höhere Druckbett-Temperatur kann, besonders bei Materialien wie ABS, die Haftung verbessern.

- Feuchtigkeit im Filament vermeiden: Lagere dein Filament trocken, um Feuchtigkeitsprobleme zu vermeiden, die die Druckqualität beeinträchtigen könnten.

Überhänge hängen durch

Beim 3D-Druck kann es passieren, dass Überhänge durchhängen, was besonders bei Brückenstrukturen auffällt. Diese Stellen zeigen sich oft als ungleichmäßige, dünne oder herabhängende Filamentstränge.

Solche Probleme treten auf, wenn das Filament zwischen zwei Punkten über eine Lücke extrudiert wird und nicht schnell genug aushärtet, um eine stabile Struktur zu bilden.

Lösungen für diesen 3D-Druck-Fehler:

- Kühlung optimieren: Erhöhe die Geschwindigkeit des Kühlventilators, um das Filament schneller abzukühlen und ein Durchhängen zu verhindern.

- Druckgeschwindigkeit reduzieren: Verringere die Druckgeschwindigkeit bei Überhängen, damit das Filament ausreichend Zeit zum Aushärten hat.

- Drucktemperatur anpassen: Senke die Extrudertemperatur leicht ab, um das Filament schneller aushärten zu lassen, achte aber darauf, die empfohlenen Temperaturen des Filamentherstellers nicht zu unterschreiten.

- Supports hinzufügen: Wenn die Überhänge zu groß sind, können zusätzliche Stützstrukturen helfen.

- Slicer-Einstellungen prüfen: Nutze Slicer-Software mit speziellen Brückenmodi, die Einstellungen für Überhänge optimieren.

- Modell-Neuausrichtung erwägen: Positioniere das Modell auf dem Druckbett so, dass Überhänge minimiert werden.

Filament während des Drucks aufgebraucht

Manchmal wird das Filament während eines 3D-Drucks aufgebraucht. Das Druckobjekt ist teilweise fertig, aber der Drucker fährt fort, ohne weiteres Material zu extrudieren. Dies führt zu unvollständigen Drucken.

Lösungen für diesen 3D-Druck-Fehler:

- Filamentrolle überprüfen: Kontrolliere regelmäßig die Filamentrolle, besonders bei längeren Drucken.

- Filamentsensor verwenden: Ein Filamentsensor kann den Drucker automatisch anhalten, wenn das Filament ausgeht, und verhindert so unvollständige Drucke.

- Vorrat an Filament sicherstellen: Stelle sicher, dass du ausreichend Filament vor dem Druckbeginn zur Verfügung hast.

- Druckpause einrichten: Nutze Druckereinstellungen, die es ermöglichen, den 3D-Druck zu pausieren und das Filament auszutauschen, wenn es zur Neige geht.

- Filamentverbrauch schätzen: Verwende Slicer-Software, um den voraussichtlichen Filamentverbrauch zu schätzen und sicherzustellen, dass genug Material vorhanden ist.

- Manuelle Überwachung: Bei Druckern ohne Filamentsensor empfiehlt sich eine regelmäßige manuelle Überwachung, besonders bei langen Drucken.

Filament während des Drucks gebrochen

Wenn das Filament während des 3D-Drucks bricht, wird kein Material mehr extrudiert, obwohl der Drucker weiterläuft. Dieses Problem tritt häufig bei älterem oder sprödem Filament auf.

Lösungen für diesen 3D-Druck-Fehler:

- Filament entfernen und ersetzen: Entferne das gebrochene Filament aus dem Drucker und lade neues Filament.

- Filamentqualität überprüfen: Stelle sicher, dass das Filament nicht alt oder spröde ist. Verwende qualitativ hochwertiges Filament, um Brüche zu vermeiden. Lagere Filament trocken und geschützt vor direkter Sonneneinstrahlung.

- Extruder-Spannung anpassen: Überprüfe die Spannung des Extruders auf das Filament. Wenn sie zu fest ist, lockere sie etwas, um Druck auf das Filament zu verringern.

- Düse überprüfen: Stelle sicher, dass die Düse nicht verstopft ist und reinige sie bei Bedarf.

Filament sieht angefressen aus (Extruder zu stramm)

Das Filament erscheint angefressen oder abgenutzt, was zu einem ungleichmäßigen Filamentvorschub führt. Dies geschieht, wenn der Extruder zu fest auf das Filament drückt.

Lösungen für diesen 3D-Druck-Fehler:

- Extruder-Spannung anpassen: Reduziere die Spannung des Extruders, um den Druck auf das Filament zu verringern.

- Filament überprüfen und ersetzen: Entferne das beschädigte Filament und ersetze es durch neues. Überprüfe zudem die Qualität des Filaments, um zukünftige Probleme zu vermeiden.

- Extruder und Düse überprüfen: Stelle sicher, dass keine Verstopfungen im Extruder oder der Düse vorliegen, die zu einem erhöhten Druck auf das Filament führen könnten.

- Druckgeschwindigkeit anpassen: Verringere die Druckgeschwindigkeit, um den Druck auf das Filament zu reduzieren und so das Anfressen zu vermeiden.

Flecken oder Pickel (Blobs und Zits)

Blobs und Zits sind kleine Unregelmäßigkeiten auf der Oberfläche des Druckes. Sie erscheinen als kleine Erhebungen oder Flecken und können die Ästhetik und Funktionalität des gedruckten Objekts beeinträchtigen.

Detaillierter Guide: Blobs & Zits (Kleckse/Pickel) im 3D Druck Vermeiden

Lösungen für diesen 3D-Druck-Fehler:

- Extrusion kalibrieren: Überprüfe und kalibriere die Extrusion, um sicherzustellen, dass der Drucker die korrekte Menge an Filament fördert.

- Temperatur und Geschwindigkeit anpassen: Reduziere die Düsentemperatur und die Druckgeschwindigkeit, um zu verhindern, dass zu viel Material extrudiert wird.

- Retraktionseinstellungen optimieren: Passe die Retraktionseinstellungen an, um zu vermeiden, dass zu viel oder zu wenig Filament während des Druckens zurückgezogen wird.

- Kühlung erhöhen: Verbessere die Kühlung, um die Bildung von Blobs und Zits zu reduzieren.

- Coasting verwenden: Aktiviere die Coasting-Funktion im Slicer, um das Ende der Extrusion kurz vor dem Abschluss der Bewegung zu stoppen.

- Schichteinstellungen anpassen: Verändere die Einstellungen für die Außenschale in deinem Slicer, um Zits und Blobs zu verbergen oder zu minimieren.

Details werden nicht gut genug gedruckt

Wenn ein 3D-Drucker Details nicht korrekt wiedergibt, sind feine Kanten und Ecken nicht scharf und präzise, sondern weisen eine leichte Kurve und Weichheit auf. Komplexe Details erscheinen ungenau und weniger definiert.

Lösungen für diesen 3D-Druck-Fehler:

- Auflösung erhöhen: Eine geringere Schichthöhe und eine schmalere Extrusionsbreite führen zu glatteren Oberflächen und besseren Details.

- Düsendurchmesser anpassen: Für feine Details sollte eine kleinere Düse (0,4 mm oder kleiner) verwendet werden. Beachte, dass kleinere Düsen präzisere Druckeinstellungen erfordern.

- Drucker warten: Überprüfe auf lose Schrauben und Riemen, da diese die Druckqualität beeinträchtigen können.

- Düse reinigen: Vor dem Start eines detaillierten Drucks sollte die Düse sauber sein, um Blockaden zu vermeiden.

- Druckgeschwindigkeit reduzieren: Eine langsamere Druckgeschwindigkeit kann die Genauigkeit bei detaillierten Drucken verbessern.

- Hochwertiges Filament verwenden: Wähle Filamente von guter Qualität, da diese gleichmäßiger fließen und zu besseren Ergebnissen führen.

- Druckplattform nivellieren: Eine perfekt ausgerichtete Druckplattform ist entscheidend für genaue Drucke, insbesondere bei hohen Auflösungen.

Laute Geräusche (Druckkopf fährt zu weit)

Ein häufiges und unüberhörbares Problem beim 3D-Druck sind laute Geräusche, die entstehen, wenn der Druckkopf über die Grenzen des Druckbetts hinausfährt. Dieses Problem tritt auf, wenn der Druckkopf das Ende seiner X- oder Y-Achse erreicht und versucht, darüber hinaus zu bewegen. Dabei können laute Geräusche durch rutschende Riemen, schleifende Zahnräder oder den Druckkopf, der gegen die Druckerränder stößt, entstehen.

Lösungen für diesen 3D-Druck-Fehler:

- Homing erneut durchführen: Manchmal kann es sein, dass der 3D-Drucker seine Position vergisst, wenn du ihn unerwarteterweise ausgeschaltet hast. Bevor du den Druck nach dem Einschalten fortführst oder einen neuen Druck startest, solltest du auf jeden Fall die Home Position noch einmal neu anfahren.

- Richtigen Drucker im Slicer auswählen: Überprüfe zunächst, ob im Slicer die korrekte Druckereinstellung ausgewählt wurde. Falsche Druckereinstellungen können zu solchen Problemen führen.

- Firmware aktualisieren: Wenn das Problem mit einem neuen Drucker auftritt, stelle sicher, dass die neueste Firmware-Version installiert ist. Überprüfe nach dem Update alle Einstellungen, insbesondere die Größe des Druckbereichs.

- Endstops überprüfen: Beobachte die Bewegung des Druckkopfes. Wenn er versucht, über die Grenzen einer Achse hinauszufahren, überprüfe, ob ein Endstop nicht angeschlossen oder defekt ist. Bei Bedarf sollten die Endstops ausgetauscht werden.

- Druckbereichseinstellungen überprüfen: Stelle sicher, dass die Größe des Druckbereichs in der Firmware oder der Slicer-Software korrekt eingestellt ist. Ein falsch konfigurierter Druckbereich kann dazu führen, dass der Drucker versucht, einen nicht vorhandenen Bereich zu nutzen.

- Slicer-Software-Einstellungen überprüfen: Kontrolliere, ob durch ein Software-Update oder einen Reset Einstellungen verändert wurden, die zu diesem Problem führen könnten.

Objekt lässt sich nur schwer vom Druckbett entfernen

Ein häufiger 3D-Druck-Fehler ist, dass Objekte zu fest am Druckbett haften und sich nur schwer entfernen lassen. Dies kann besonders bei Materialien wie PETG auf Glas Druckbetten auftreten. Die Herausforderung besteht darin, das Objekt zu entfernen, ohne das Druckbett oder das gedruckte Teil zu beschädigen.

Lösungen für diesen 3D-Druck-Fehler:

- Geduld beim Abkühlen: Lasse das Druckbett und das Objekt vollständig abkühlen. Oft löst sich das Objekt leichter, wenn das Material vollständig ausgehärtet ist. Die meisten Materialien schrumpfen ein wenig, nachdem sie abgekühlt sind. Das tun sie auch unterschiedlich als das Druckbett. Diese Verspannungen zwischen dem Objekt und dem Druckbett können das Objekt meistens von selbst lösen.

- Verwendung eines Spachtels: Nutze einen Spachtel oder eine Palette, um vorsichtig zwischen das gedruckte Teil und das Druckbett zu gelangen und das Objekt abzulösen.

- Erwärmen des Druckbetts: Erhöhe kurzzeitig die Temperatur des Druckbetts, um das Material am Boden des Objekts leicht zu erweichen und die Haftung zu lockern (Notlösung).

- Verwendung von Zahnseide: Zahnseide kann ein effektives Werkzeug sein, um das Objekt vorsichtig vom Druckbett zu trennen.

- Einsatz eines Lösungsmittels: Ein Lösungsmittel wie Isopropylalkohol kann helfen, die Haftung zwischen Objekt und Druckbett zu schwächen, insbesondere wenn ein Klebstoff verwendet wurde.

Stützstrukturen lassen sich nicht glatt entfernen

Bei manchen 3D-Drucken bleiben nach dem Entfernen der Stützstrukturen kleine Reste oder raue Oberflächen zurück. Diese Rückstände können die Qualität und das Aussehen des fertigen Objekts beeinträchtigen und sind besonders bei filigranen oder detaillierten Modellen problematisch.

Lösungen für diesen 3D-Druck-Fehler:

- Horizontalen Abstand einstellen: Erhöhe den horizontalen Abstand („Air Gap“) zwischen Stützstruktur und dem Objekt.

- Support Interface aktivieren: In den meisten Slicern kann man ein sogenanntes Support-Interface aktivieren, dass eine platte obere Schicht an den Support hinzufügt. Bei vielen Geometrien lassen sich die Supports so einfacher und glatter ablösen.

- Dichte der Stützstruktur anpassen: Reduziere die Dichte der Stützstrukturen in deiner Slicer-Software, um sie leichter entfernbar zu machen.

- Zweiten Extruder verwenden: Bei Dual-Extruder-Druckern kannst du lösliche Stützmaterialien wie PVA verwenden, die nach dem Druck einfach aufgelöst werden können.

Nozzle ist verstopft

Beim 3D-Druck kommt es vor, dass trotz korrekter Einstellungen und geladenem Filament nichts aus der Düse (Nozzle) extrudiert wird. Dies weist auf eine Verstopfung der Nozzle hin, oft verursacht durch Rückstände von Filamenten oder Verunreinigungen.

Detaillierter Guide: Verstopfte 3D-Drucker Nozzle Reinigen | Nadel, Aceton & Co.

Lösungen für diesen 3D-Druck-Fehler:

- Nadel zur Reinigung verwenden: Erhitze die Nozzle auf die Schmelztemperatur des Filaments. Verwende dann eine feine Nadel, um die Öffnung der Nozzle vorsichtig zu reinigen.

- Atomic Pull (Cold Pull) Methode: Verwende ein Nylon- oder ABS-Filament, um die Nozzle zu reinigen. Erhitze die Nozzle, führe das Reinigungsfilament ein und lasse es etwas abkühlen. Ziehe es dann ruckartig heraus, um Ablagerungen zu entfernen.

- Aceton-Bad für hartnäckige Fälle: Tauche die demontierte Nozzle in Aceton und warte einige Stunden, bis alle Filament-Rückstände im Inneren der Nozzle aufgelöst wurden.

- Nozzle ersetzen: Bei starken Verstopfungen oder Beschädigungen kann es sinnvoll sein, die Nozzle zu ersetzen.

Vorbeugende Maßnahmen:

- Regelmäßige Reinigung: Halte die Nozzle sauber, indem du sie regelmäßig mit einem Papiertuch abwischst.

- Qualitativ hochwertiges Filament verwenden: Vermeide billiges Filament, das zu Ablagerungen führen kann.

- Lagerung des Filaments: Bewahre das Filament staubfrei und trocken auf.

- Größere Nozzle verwenden: Eine Nozzle mit größerem Durchmesser kann helfen, Verstopfungen zu vermeiden.

- Pflege des PTFE-Schlauchs: Stelle sicher, dass der PTFE-Schlauch im Hotend korrekt sitzt und keine Lücken aufweist.

Schlechte Maßhaltigkeit

Ein häufiges Problem beim 3D-Druck ist die ungenaue Wiedergabe der im CAD-Programm definierten Maße. Dies führt dazu, dass Teile nicht zusammenpassen, Löcher die falsche Größe aufweisen und Dimensionen generell nicht den Erwartungen entsprechen. Solche Maßabweichungen können sowohl durch die Konfiguration des 3D-Modells als auch durch Einstellungen des Druckers verursacht werden.

Lösungen für diesen 3D-Druck-Fehler:

- Einheiten überprüfen: Stelle sicher, dass die Maßeinheiten in deinem CAD-Programm und deiner Slicer-Software übereinstimmen (mm, cm oder Zoll).

- Maße doppelt überprüfen: Verwende digitale Schieblehren, um die Maße deines Designs zu überprüfen, besonders wenn es um präzise Passformen geht.

- Lochgrößen anpassen: Erweitere Löcher leicht für Schrauben oder Passstifte, um Toleranzen auszugleichen.

- Polygonanzahl optimieren: Bei Modellen mit runden oder komplexen Formen solltest du eine angemessene Polygonanzahl wählen, um Verformungen zu vermeiden.

- Druckgenauigkeit testen: Drucke einen Kalibrierungswürfel, um die Genauigkeit in X-, Y- und Z-Achse zu überprüfen und anzupassen.

- Nozzle-Temperatur prüfen: Eine zu hohe Nozzle-Temperatur kann zu unerwünschten Extrusionen führen, die die Maßhaltigkeit beeinflussen.

- Riemen und Schienen überprüfen: Stelle sicher, dass alle Riemen gespannt und alle Schienen ausgerichtet sind, um Ungenauigkeiten in der Bewegung zu vermeiden.

- Thermische Kontraktion berücksichtigen: Besonders bei ABS kann thermische Kontraktion ein Problem sein. Passe die Skalierung des Modells an, um dies auszugleichen.

- Drucker kalibrieren: Überprüfe und justiere die Kalibrierung deines Druckers, insbesondere die Distanz der Nozzle zum Druckbett und die Schichthöhe.

Stark sichtbare Z-Naht

Die Z-Naht ist eine Linie entlang der Z-Achse eines 3D-Drucks, die durch Unterbrechungen und manchmal durch sogenannte „Blobs“ oder Pickel gekennzeichnet ist. Besonders auffällig ist dies bei glatten, runden Objekten.

Sie entsteht durch Über- oder Unterextrusion beim Übergang zwischen den Schichten. Bei einer perfekten Extrusion sollte die Z-Naht kaum sichtbar sein, doch in der Praxis ist sie oft erkennbar.

Detaillierter Guide: Z Seam (Z Naht) Vermeiden & Verstecken | Cura & PrusaSlicer

Lösungen für diesen 3D-Druck-Fehler:

- Nozzle-Temperatur anpassen: Eine zu hohe Nozzle-Temperatur führt oft zu Überextrusion und damit zu auffälligeren Z-Nähten. Eine Reduktion der Temperatur kann helfen.

- Retraction optimieren: Die Retraction-Einstellungen (Filamenteinzug) am Ende einer Druckbewegung richtig zu konfigurieren, kann Überextrusion an den Layer-Übergängen verhindern.

- Extruder kalibrieren & Flow-Rate einstellen: Stelle sicher, dass der Extruder die korrekte Menge Filament fördert. Die Flow-Rate (Flussrate) beeinflusst, wie viel Filament ausgegeben wird.

- Druckgeschwindigkeit reduzieren: Eine niedrigere Druckgeschwindigkeit gibt dem Extruder mehr Zeit, das Filament korrekt zu positionieren und Überextrusion zu vermeiden.

- Wiping und Coasting nutzen: Diese Slicer-Einstellungen können dazu beitragen, überschüssiges Filament zu entfernen oder die Extrusion kurz vor dem Ende einer Schicht zu stoppen, um Überextrusion zu vermeiden.

- Z-Naht in Cura oder PrusaSlicer verstecken: Nutze Slicer-Einstellungen, um die Z-Naht in weniger sichtbaren Bereichen des Modells zu positionieren oder sie auf das Modell zu malen, um die Sichtbarkeit zu minimieren.

- Vasen-Modus für bestimmte Objekte verwenden: Im Vasen-Modus entstehen keine Z-Nähte, da der Druckkopf kontinuierlich in einer spiralförmigen Bewegung druckt.

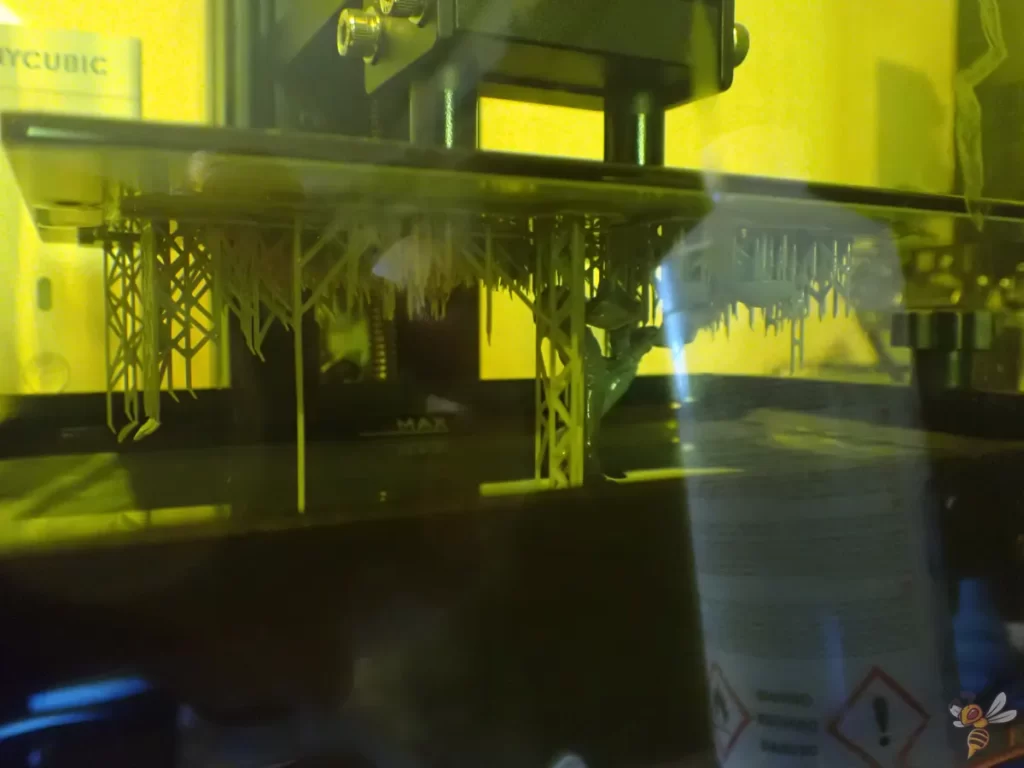

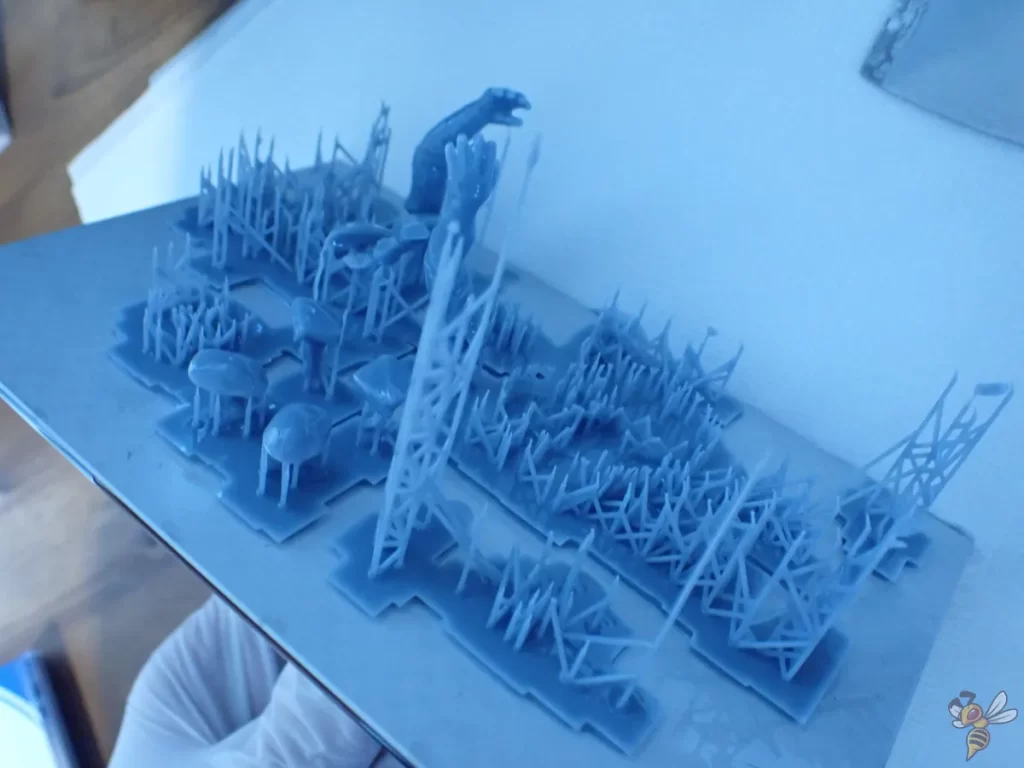

SLA 3D-Druckfehler

Obwohl SLA-Drucker für präzise und feine Ergebnisse bekannt sind, können verschiedene Faktoren wie Materialauswahl, Druckeinstellungen und Gerätewartung zu Problemen führen.

Von Schwierigkeiten mit der ersten Schicht bis hin zu Ungenauigkeiten im Druckprozess – SLA-Drucker sind anfällig für spezifische Fehler, die das Druckergebnis beeinflussen können.

In diesem Kapitel konzentrieren wir uns auf die typischen Fehler beim SLA-Druck. Wir erkunden deren Ursachen und bieten dir bewährte Lösungen. Ziel ist es, dir ein tieferes Verständnis für SLA-Drucktechniken zu geben und dir zu helfen, die Qualität deiner Druckergebnisse zu steigern.

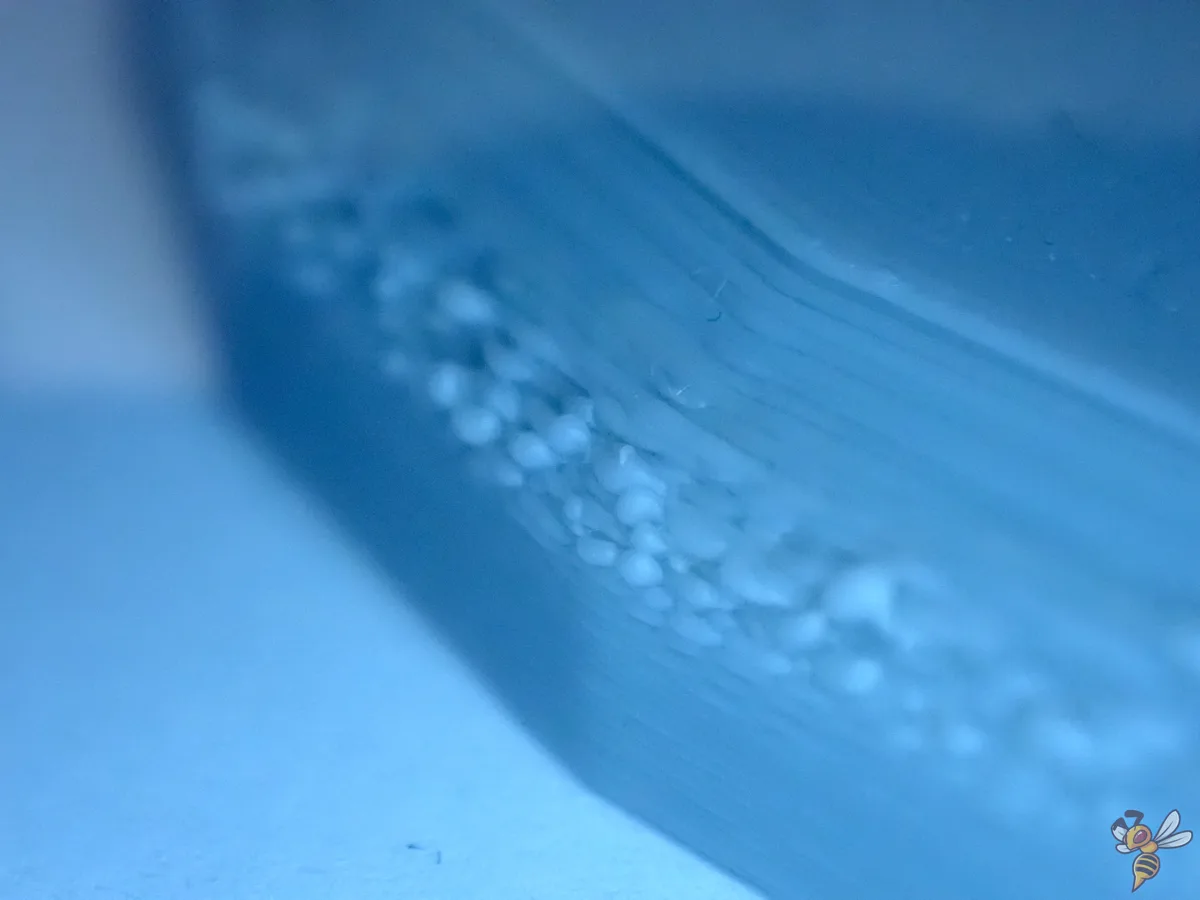

Erste Schicht haftet nicht am Druckbett

Bei SLA-Drucken kann es vorkommen, dass die erste Schicht nicht am Druckbett haftet. Dies äußert sich darin, dass die Stützbasis teilweise abgelöst ist oder sogar komplett im Harzbecken schwimmt. Dieses Problem tritt auf, wenn die Haftung zwischen der ersten Schicht und dem Druckbett unzureichend ist.

Lösungen für diesen 3D-Druck-Fehler:

- Vat-Leveling: Überprüfe und justiere das Leveling deines harz-Bottichs. Eine ungleichmäßige Ebene kann dazu führen, dass Teile des Drucks nicht richtig am Druckbett haften.

- Harztemperatur prüfen: Zu kaltes Harz kann zu schlechter Haftung führen. Erwärme das Harz und den Druckraum, um optimale Bedingungen zu schaffen.

- Vat Folie überprüfen: Überprüfe die Folie auf Beschädigungen oder Verschleiß. Gegebenenfalls solltest du diese Folie ersetzen.

- Harz filtern: Entferne ausgehärtete Harzpartikel, um eine klare und ungestörte Aushärtung zu gewährleisten.

- Harz umrühren: Wenn das Harz längere Zeit ungenutzt war, kann es zu einer Trennung der Bestandteile kommen. Rühre das Harz vor dem Drucken gründlich um.

- Druckplatte anschleifen: Eine zu glatte Druckplatte kann die Haftung beeinträchtigen. Schleife die Druckplatte vorsichtig an und reinige sie gründlich, um eine bessere Haftung zu ermöglichen.

Stützstrukturen brechen während des Drucks

Beim SLA-Druck kann es vorkommen, dass Stützstrukturen während des Druckprozesses brechen. Oft sind zu dünne Supports schuld, die den Bewegungen des Resins nicht standhalten können. Dies führt oft zu unvollständigen oder deformierten Drucken, da die Stützen für die Stabilität und Genauigkeit des Modells entscheidend sind.

Lösungen für diesen 3D-Druck-Fehler:

- Stützstruktur-Design optimieren: Überprüfe das Design der Stützstrukturen. Sie sollten ausreichend stark sein, um das Gewicht des Modells zu tragen und dem Resin-Strom zu widerstehen, aber auch nicht zu massiv, um Material zu sparen und die Entfernung zu erleichtern.

- Druckgeschwindigkeit anpassen: Reduziere die Geschwindigkeit, mit der die Druckplatte hochgezogen wird. Dadurch werden die Strömungsgeschwindigkeiten reduziert und somit auch die Kräfte auf die Supports.

- Anpassung der Slicer-Einstellungen: Experimentiere mit den Einstellungen in deiner Slicer-Software. Erhöhe die Dicke der Stützen oder füge zusätzliche Stützelemente hinzu, um die Stabilität zu verbessern.

- Richtige Platzierung der Stützstrukturen: Stelle sicher, dass die Stützstrukturen an den kritischen Stellen des Modells platziert sind, um eine ausreichende Unterstützung zu gewährleisten.

- Harzqualität überprüfen: Verwende hochwertiges Harz. Schlechte Harzqualität kann zu schwachen Stützstrukturen führen, die während des Drucks leicht brechen.

- Umgebungstemperatur kontrollieren: Stelle sicher, dass die Umgebungstemperatur für den SLA-Druck geeignet ist.

- Resin-Tank reinigen und warten: Überprüfe regelmäßig den Zustand des Resin-Tanks. Schmutz oder beschädigte Bereiche können die Druckqualität negativ beeinflussen.

Stützstrukturen lassen sich nicht glatt entfernen

Beim 3D-Druck mit Harz kann es vorkommen, dass die Stützstrukturen nicht sauber vom gedruckten Modell abgetrennt werden können. Dieses Problem tritt auf, wenn die Stützen fest mit dem Modell verbunden sind und beim Entfernen Rückstände oder Beschädigungen am Modell hinterlassen.

Lösungen für diesen 3D-Druck-Fehler:

- Isopropylalkohol-Bad: Bevor du die Stützstrukturen entfernst, wasche das Objekt gründlich mit Isopropylalkohol. Dies entfernt flüssige Harzreste und bereitet das Modell für den nächsten Schritt vor.

- Einsatz von heißem Wasser: Weiche das Modell in heißem Wasser ein, um die Stützstrukturen zu erweichen. Dieser Schritt sollte vor dem Aushärten des Modells erfolgen, um ein leichteres Entfernen der Stützstrukturen zu ermöglichen. Ein Bad in fast kochendem Wasser für wenige Sekunden funktioniert bei den meisten Harz-Sorten perfekt.

- Vorsichtiges Entfernen: Nach dem Erweichen im heißen Wasser können die Stützstrukturen vorsichtiger und präziser entfernt werden, wodurch das Risiko von Beschädigungen am Modell reduziert wird.

- Optimierte Slicer-Einstellungen: Überprüfe und passe die Slicer-Einstellungen an. Eine geringere Dichte und Dicke der Stützstrukturen können das Entfernen erleichtern.

- Nachbearbeitung: Bei hartnäckigen Rückständen hilft leichte Nachbearbeitung. Schleifen oder vorsichtiges Schneiden können dabei helfen, die letzten Reste zu beseitigen, ohne das Modell zu beschädigen.

- Richtige Platzierung der Stützen: Platziere Stützstrukturen so, dass sie leicht zugänglich sind. Achte auch darauf, dass die Säulen der Supports keinen seitlichen Kontakt mit dem Objekt haben.

Schichttrennung und Delamination

Bei SLA-3D-Drucken kann es zu Schichttrennung und Delamination kommen, wo sich die Schichten nicht richtig verbinden. Dies zeigt sich in ausgefransten Bereichen, wo die Schichten auseinanderzufallen scheinen. Dieser Druckfehler beeinträchtigt nicht nur die Ästhetik, sondern auch die Stabilität des gedruckten Objekts.

Lösungen für diesen 3D-Druck-Fehler:

- Stützstrukturen verwenden: Die richtige Ausrichtung und Stützung des Druckobjekts ist essenziell. Vermeide Minima, also isolierte Bereiche, die nicht direkt mit dem Hauptdruck verbunden sind. Erzeuge Stützstrukturen für steile Winkel und Spitzen, um eine bessere Verbindung und Stabilität während des Drucks zu gewährleisten.

- Freien Lichtweg sicherstellen: Stelle sicher, dass der Lichtpfad nicht durch Schmutzpartikel oder Ablagerungen blockiert wird. Reinige das Harz regelmäßig und entferne Rückstände aus früheren Drucken. Überprüfe zudem die Folie im Resin-Bottich auf Gebrauchsspuren.

- Kürzere IPA-Waschzyklen: Eine zu lange Reinigung in Isopropanol (IPA) kann schwache Schichtverbindungen weiter schwächen. Beschränke die IPA-Reinigungszeit auf ein Minimum und entferne das nicht ausgehärtete Harz schnell und vorsichtig.

- Überprüfung und Wartung der Druckplatte: Stelle sicher, dass die Druckplatte richtig eingestellt und auf den Resin-Bottich ausgerichtet ist. Unebenheiten oder eine falsche Ausrichtung können zu ungleichmäßigem Druck und somit zu Delamination führen.

Feine Platten am Objekt (Ragging)

Beim SLA 3D-Druck kann es zu einem Phänomen namens „Ragging“ kommen. Dies äußert sich in dünnen, regalartigen Strukturen, die horizontal vom gedruckten Objekt abstehen. Diese Fehlbildungen, auch als „Flaps“ bekannt, sind nicht Teil des ursprünglichen Designs und beeinträchtigen die Oberflächenqualität des Drucks. Sie können sich während des Druckvorgangs vom Objekt lösen und frei im Resin-Tank schwimmen.

Dieses Problem tritt auf, wenn diffuses Licht den Aushärtebereich über die vorgesehenen Grenzen jeder Schichtkontur hinaus erweitert.

Lösungen für diesen 3D-Druck-Fehler:

- Resin filtern: Um Partikel aus früheren Drucken zu entfernen, sollte das Resin durch einen Filter geleitet werden, der große Partikel auffängt.

- Resin mischen: Bei längerer Standzeit kann sich das Resin absetzen. Es sollte gründlich gemischt werden, damit Pigment und Photopolymer gleichmäßig verteilt sind.

- Resin-Tank inspizieren: Der Tank sollte auf Schäden, Verunreinigungen oder Abnutzungserscheinungen untersucht werden. Ggf. ist er zu reinigen oder auszutauschen.

- Eingeschränkten Resin-Fluss überprüfen: Übermäßig dichte Stützstrukturen oder eine ungünstige Ausrichtung können den Harz-Fluss behindern und dieses Fehlerbild hervorrufen.

Details werden nicht gut genug gedruckt

Beim SLA 3D-Druck kommt es manchmal vor, dass feine Details des Modells nicht korrekt wiedergegeben werden. Sie erscheinen entweder verkleinert, teilweise unsichtbar oder verlieren ihre Schärfe und wirken verschwommen. Dieses Problem kann bei der Reproduktion von sehr kleinen oder feinen Strukturen auftreten.

Lösungen für diesen 3D-Druck-Fehler:

- Prüfen der Drucker-Auflösung: Überprüfe zunächst, ob die Details deines Modells innerhalb der Detailauflösung deines 3D-Druckers liegen. Jeder Drucker hat eine Grenze, unterhalb derer er feine Details nicht mehr genau drucken kann.

- Anpassen der Belichtungszeit: Falsche Belichtungszeiten können sowohl bei Über- als auch bei Unterbelichtung zu Detailverlust führen. Zu kurze Belichtungszeiten können dazu führen, dass kleine Details nicht ausreichend aushärten, während zu lange Belichtungszeiten dazu führen können, dass Details verschmelzen oder unscharf werden.

- Kalibrierung durchführen: Verwende Kalibrierungsdateien, um die optimale Belichtungszeit für dein spezifisches Harz zu ermitteln. Farbstoffe und andere Verunreinigungen im Harz können die benötigte Belichtungszeit beeinflussen. Hier findest du einen Guide, wie du die Belichtungszeit richtig kalibrierst.

- Optimierung der Schichthöhe: Die Schichthöhe beeinflusst ebenfalls die Druckqualität. Eine geringere Schichthöhe führt zu feineren Oberflächen, verlängert jedoch die Druckzeit. Nach einer Anpassung der Belichtungszeit solltest du auch die Schichthöhe neu kalibrieren, da diese beiden Einstellungen miteinander gekoppelt sind.

- Antialiasing-Einstellungen optimieren: Zu hohe Antialiasing-Einstellungen können feine Details verschwimmen lassen. In den meisten Fällen ist eine kleine bis moderate Antialiasing ideal.

Achtung: Diese Website ist Eigentum von Martin Lütkemeyer und wird von Martin Lütkemeyer betrieben. Martin Lütkemeyer ist Mitglied bei Partnerprogrammen von Amazon Services LLC und anderen. Dies sind Affiliate-Werbeprogramme, die es Webseiten ermöglicht, Werbeeinnahmen durch Werbung und Verlinkung mit Amazon.com und anderen zu erzielen. Die mit * markierten Links sind Affiliate-Links.