- Z Seam (Z Naht) Vermeiden & Verstecken | Cura & PrusaSlicer - April 20, 2024

- Qidi Tech Q1 Pro – Beste Orca Slicer Einstellungen & Profil - April 9, 2024

- Creality Ender-3 V3 Review – Wird CoreXZ der neue Standard? - März 27, 2024

Achtung: Links mit * sind Affiliate-Links. Ich verdiene etwas an qualifizierten Einkäufen, wenn du dich entscheidest, über diese Links einen Kauf zu tätigen – ohne zusätzliche Kosten für dich!

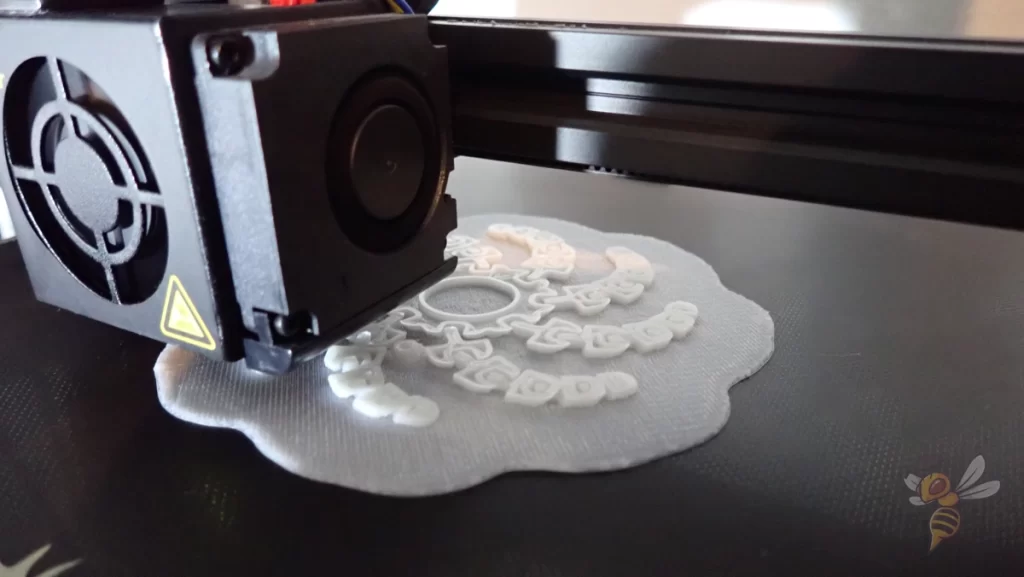

Damit der 3D-Drucker auch wirklich das ausspuckt, was er soll, müssen die Einstellungen im Slicer stimmen. Aber wie ist das nun mit dem Raft? Das Raft, zu Deutsch Floß, wird als Unterkonstruktion für das eigentliche Bauteil gedruckt. Als horizontales Gitter sitzt es unter dem Objekt und dient als Plattform, stellt also sicher, dass das Bauteil auf dem Druckbett haftet.

Jede Kombination aus Drucker und Filament ist anders, wodurch man keine universellen Einstellungen die immer funktionieren angeben kann.

Mit den folgenden Werten für Rafts in Cura hast du einen guten Startpunkt und kannst von da aus weiter optimieren:

- Dicke der Raft-Basis = 0,36 mm (in 0,05 – 0,1 mm Schritten optimieren)

- Dicke des Raft-MIttelbereichs = 0,15 mm (in 0,05 – 0,1 mm Schritten optimieren)

- Dicke der oberen Raft-Schichten = 0,12 – 0,2 mm (oder = generelle Schichtdicke)

- Luftspalt für Raft = 0,2 mm (in 0,05 – 0,1 mm Schritten optimieren)

- Zusätzlicher Abstand für Raft = Standardwert verwenden (bei schlechter Haftung vergrößern)

- Linienbreite der Raft-Oberfläche = 0,35 mm (in 0,1 mm Schritten optimieren)

- Linienbreite des Raft-Mittelbereichs = 0,7 mm (Standardwerte beibehalten)

- Linienbreite der Raft-Basis = 0,8 mm (in 0,1 – 0,2 mm Schritten optimieren)

- Raft-Druckgeschwindigkeit = 30 mm/s bzw. < 50 % der Standard-Geschwindigkeit

In diesem Artikel erfährst du, wie du die Einstellungen in Cura für Rafts optimierst. Außerdem teile ich mit dir meine Erfahrung, wie du auch ohne ein Raft eine gute Druckbett-Haftung erzeugen kannst.

Table of Contents:

- 1 Wann Brauchst du ein Raft?

- 2 Cura Raft Einstellungen

- 3 Gute Druckbett-Haftung ohne Raft

- 4 Sonstige Cura Einstellungen für ein gutes Druckergebnis

- 5 Hilfskonstruktionen der Ersten Schicht

Wann Brauchst du ein Raft?

Bei Bauteilen, die ohnehin eine gute Haftung auf dem Druckbett haben, ist ein Raft reine Material- und Zeitverschwendung. Ein Raft legst du aus verschiedenen Gründen an. Fallen die weg oder werden durch Alternativen ersetzt, brauchst du also kein Raft.

Dafür ist ein Raft gut:

- Haftung verbessern: Bauteile mit großer Auflagefläche haben meist ohnehin eine gute Haftung. Manchmal reicht es auch aus, das Druckbett zu reinigen, um die Haftung zu verbessern.

- Filamentfluss gleichmäßig in Gang setzen: Am Anfang kann sich Luft im Extruder befinden, manchmal ist die Düse verstopft oder Filament verdampft. Bis das Material gleichmäßig fließt, dauert es einen Moment. Ein Skirt, also ein um das Bauteil verlaufendes, nur wenige Schichten hohes Streifchen reicht aber aus, um den Materialfluss gleichmäßig in Gang zu setzen. Ein Skirt verbraucht signifikant weniger Material als ein Raft.

- Ausgleichen von Höhenunterschieden bei verzogenen Druckbetten: In diesem Fall ist das Raft alternativlos, wenn man von einem neuen Druckbett absieht …

- Ein Raft kann dem Druckteil mehr Stabilität geben: In diesem Fall ist die Hilfskonstruktion tatsächlich die einfachste Lösung, wenn das Bauteil nicht auf die Seite gelegt oder anderweitig verändert werden kann.

Das Raft hat also durchaus einige Vorteile. Die Nachteile: Abhängig von Material und genauer Form des Bauteils lässt es sich nur schwer wieder entfernen. Und die Oberfläche des Bodens wird nach dem Entfernen nie ganz glatt sein. Außerdem braucht ein Raft doch einiges an Material und vor allem Zeit. Wirklich benötigt wird es heute eher selten.

Wenn du kein Raft brauchst, empfehle ich wenigstens ein Skirt zu drucken, um schnell Druckprobleme feststellen zu können.

Cura Raft Einstellungen

Die Erstellung eines Rafts liegt bei Cura in den Einstellungen zur Druckplattenhaftung. Eine Möglichkeit, das Raft zu deaktivieren, besteht in der Änderung des Druckplattenhaftungstyps auf Skirt. Nachdem das klargestellt ist, jetzt zum eigentlichen Thema: Wie sehen die für ein gutes Druckergebnis besten Einstelllungen bei Cura aus, wenn mit dem Raft gearbeitet werden soll?

Zu viele Einstellungen?

Cura von Ultimaker ist eigentlich recht simpel aufgebaut. Unter der Materialauswahl befindet sich die Auswahl der Druckeinrichtung. Cura unterscheidet zwischen der Option „empfohlen“ (“Recommended”) und der Option „benutzerdefiniert“ (“Custom”). Einsteigerinnen und Anfänger im 3D-Druck sollten sich mit der Option „empfohlen“ auseinandersetzen.

Hier ist alles übersichtlich und quasi selbsterklärend, für den ersten Druck sollte das ausreichen. Bei der Option „benutzerdefiniert“ wird es dagegen eher kompliziert – besonders wenn man in den Einstellungen auch alle versteckten Optionen einblendet. Jedoch kann man hier alles aus seinem Drucker rausholen wenn man die richtigen Einstellungen wählt.

Wir gehen hier nur auf die wichtigsten Einstellungen für dein Raft ein. Die meisten Einstellungen kannst du auf den voreingestellten Werten lassen.

Schichtdicke

Die Qualität des Druckes hängt von der Layerhöhe oder Schichtdicke ab. Sehr oft werden Höhen zwischen 0,02 Millimetern und 0,5 Millimetern verwendet. Soll der Druck hochqualitativ sein, liegt die Schichthöhe bei 0,1 Millimeter oder niedriger. Diese Schichthöhen erzeugen eine glattere Oberfläche im Vergleich zu dickeren Schichten. Je kleiner die Schichthöhen sind, desto länger dauert aber auch der Druck. Die ideale Einstellung gibt es nicht: Aufwand und Nutzen müssen einfach abgeglichen werden, sodass sich für jedes Druckmodell eine eigene „beste Lösung“ ergibt.

Es gibt aber noch drei spezielle Einstellungen für die Schichtdicke des Rafts:

Dicke der Raft-Basis / Raft Base Thickness

Die unterste Schicht des Rafts ist die essentielle Schicht die die Verbindung zum Druckbett aufbauen soll. Daher ist sie meistens sehr viel dicker als alle anderen Schichten.

Ein Wert der sich für die Basisschicht des Rafts bewährt hat ist 0,36 mm.

Hier kannst du natürlich auch experimentieren bis du den optimalen Wert gefunden hast. Der angegebene Wert ist eher konservativ gewählt und soll eine gute Haftung sicherstellen.

Dicke des Raft-Mittelbereichs / Raft Middle Thickness

Dieser Wert liegt typischerweise zwischen den Werten der Raft-Basis und der obersten Raft Schicht und ist meistens nur etwas größer als der Wert der obersten Raft Schicht.

Ich habe gute Ergebnisse mit 0,15 mm erzielt. Je nach Druckermodell und Filament solltest du auch hier mit 0,05 bis 0,1 Schritten experimentieren, wobei dieser Wert nicht so wichtig ist wie die der anderen Schichtdicken.

Dicke der oberen Raft-Schichten / Raft Top Layer Thickness

Dieser Wert ist normalerweise gleich der generellen Schichtdicke. Für den Anfang solltest du diesen Wert beim Standard lassen. Falls du weiter optimieren möchtest, sind Werte zwischen 0,12 und 0,2 mm ein guter Start.

Luftspalt für Raft / Raft Air Gap

Die Option “Raft Air Gap” oder “Luftspalt für Raft” dient dazu die Lösbarkeit des Rafts vom eigentlichen Objekt zu verbessern. Der Luftspalt beschreibt also die Lücke zwischen der ersten Schicht des Druckobjekts und der letzten Schicht des Rafts.

Man könnte denken, dass ein größerer Wert automatisch eine bessere Lösbarkeit bedeutet. Dem ist leider nicht so. Auch hier musst du dich an den besten Wert für deine Kombination aus Drucker und Filament annähern.

Der Wert 0,2 mm ist ein guter Start und in 0,05 bis 0,1 mm Schritten kannst du den Wert optimieren.

Zusätzlicher Abstand für Raft / Raft Extra Margin

Diese Einstellung bestimmt die Größe des Rafts. Je größer das Raft ist, desto stärker wird die Haftung mit dem Druckbett und geringer wird das Risiko für Warping.

Der Nachteil an einem großen Raft ist natürlich die Kosten in Zeit und Filamentverbrauch. Daher kann man hier keine optimale Einstellung angeben, da dies von zu vielen Faktoren wie Druckbett-Typ, Filament-Typ und zahlreichen anderen individuellen Größen beeinflusst wird.

Ein guter Startpunkt ist der Standardwert. Wenn das Raft nicht haftet, kannst du versuchen es größer zu machen.

Linienbreiten

Linienbreite der Raft-Oberfläche / Raft Top Line Width

Diese Linienbreite beeinflusst wie glatt die Oberfläche des Rafts wird. Das hat am Ende einen Einfluss darauf wie gut du das Druckobjekt vom Raft lösen kannst.

Der Wert von 0,35 mm ist hier ein guter Startpunkt. Bei manchen Filamenten musst du hier zusammen mit dem Wert des Luftspalts etwas experimentieren. Um den optimalen Wert zu finden bieten sich Schritte von 0,1 mm an.

Linienbreite des Raft-Mittelbereichs / Raft Middle Line Width

Die Linienbreite des Raft-Mittelbereichs ist nicht ganz so wichtig, hat jedoch auch Einfluss auf die Haftung des Druckbetts an das Raft.

Hier solltest du die Standard-Werte nur selten verlassen. Bewährt haben sich 0,7 mm.

Linienbreite der Raft-Basis / Raft Base Line Width

Für die Linienbreite der Raft-Basis bieten sich große Werte an, um die Haftung an das Druckbett zu erhöhen.

Zusammen mit der Dicke der Raft-Basis kannst du die Haftung des Rafts optimieren. Starte hier bei 0,8 mm und optimiere bei Bedarf in 0,1 bis 0,2 mm Schritten.

Raft-Druckgeschwindigkeit / Raft Print Speed

Bei der Druckgeschwindigkeit des Rafts musst du dir Zeit lassen. Da du das Raft vornehmlich druckst, um die Haftung an das Druckbett zu erhöhen, solltest du hier weniger als halb so schnell drucken wie normalerweise.

Dafür hat sich ein Wert von 30 mm/s bewährt, wobei 20 bis 25 mm/s auch gut sind. Besonders bei der untersten Schicht sollte die Druckgeschwindigkeit schön langsam sein.

Gute Druckbett-Haftung ohne Raft

Ein Raft mit Cura erzeugt eine optimale Druckbett-Haftung und ist oft eine schnelle und gute Notlösung. Die Nachteile an Rafts sind jedoch, dass die Unterseite des Objekts nicht sehr glatt wird, dass du eine höhere Druckzeit und einen höheren Filamentverbrauch bekommst.

Es gibt viele andere Methoden, um die Druckbett-Haftung zu erhöhen. Ein Raft einzusetzen ist daher eine der letzten Schritte, um die Druckbett-Haftung zu verbessern (hier geht es zum Guide zur Druckbett-Haftung).

Bevor du ein Raft einsetzt, solltest du diese Methoden ausprobiert haben:

- Druckbett reinigen: Fremdkörper verhindern eine gute Druckbett-Haftung, da das Filament an ihnen und nicht am Druckbett haftet. Fette, Öle und Klebstoffreste müssen auch entfernt werden.

- Druckbett neu nivellieren: Besonders wenn das Objekt vorzugsweise an einer Stelle die Druckbett-Haftung verliert, sollte das Druckbett neu nivelliert werden.

- Z-Offset verringern: wird das Filament stärker auf das Druckbett gequetscht, fließt es besser in dessen Vertiefungen und bildet eine bessere Haftung. Achtung: nicht zu stark verringern, da du sonst einen Elefantenfuß erzeugst oder die Extrusion komplett verhinderst.

- Druckgeschwindigkeit der ersten Schicht verringern: Diese Maßnahme ist eine mit der stärksten Wirkung. Je länger das Filament heiß bleibt, desto besser verbindet es sich mit dem Druckbett. Je langsamer sich die Nozzle vom bereits gedruckten Filament entfernt, desto länger bleibt es heiß.

- Kühlung der ersten Schicht deaktivieren: Besonders bei Filamenten wie PLA ist es wichtig, dass die erste Schicht nicht gekühlt wird. Dadurch bleibt das Filament länger heiß und flüssig.

- Druckbett Temperatur erhöhen: Je heißer das Druckbett ist, desto besser wird die Druckbett-Haftung. Achtung: die Temperatur darf nicht zu hoch sein, da das Filament sonst zur Seite fließt und einen Elefantenfuß erzeugt.

- Höhere Schichtdicke und Linienbreite für die erste Schicht: Höhere und breitere Linien kühlen langsamer aus als dünnere und schmalere.

- Klebstoff verwenden: Haarspray, Klebestift, Blue Tape oder spezielle 3D-Druck Klebstoffe wie Magigoo erzeugen eine hohe Druckbett-Haftung für viele Filamente.

Sonstige Cura Einstellungen für ein gutes Druckergebnis

Wandstärke

Die Wandstärke setzt sich aus den sogenannten Umrandungen zusammen. Eine Umrandung hat jeweils die Dicke des Düsendurchmessers. Um die perfekte Wandstärke zu finden, muss also der Düsendurchmesser bekannt sein. Normalerweise setzt zwei bis maximal fünf Umrandungen zusammen, mehr wird eher nicht gemacht. Der ideale Bereich liegt also zwischen zwei und fünf.

Soll beispielsweise die Wand des Druckstücks 2,0 Millimeter stark sein, kann eine Düse mit einem Durchmesser von 4 Millimetern verwendet werden. Dann sind 5 Umrandungen die passende Einstellung. Manchmal ist es aber auch zielführend, eine Düse mit dickeren Durchmesser zu wählen und dementsprechend weniger Umrandungen zu wählen. Es kommt auch hier wieder auf das Bauteil und die gewünschten Eigenschaften an.

Boden- und Deckenstärke

Im Grunde genommen geht es hier wieder um die gewünschte Stärke, wie schon bei der Wand beziehungsweise den Schichten und der Layerhöhe. Bei einer gewünschten Bodenstärke von 1,0 Millimeter und einer Layerhöhe von 0,2 Millimetern wird der Drucker fünf Schichten anlegen, um die gewünschte Stärke von Boden und Decke zu erreichen.

Die verschiedenen Einstelllungen des Druckers hängen zusammen – Schichthöhe und Boden- beziehungsweise Deckenstärke beeinflussen sich gegenseitig.

Wichtig zu wissen: Ist die Layerhöhe größer, wird die Oberfläche gröber. Eine feine Schichthöhe hat ein hochqualitatives Druckbild zur Folge, aber eben auch eine längere Druckzeit durch mehr Lagen, bis die gewünschte Bodenstärke erreicht ist.

Fülldichte / Infill

Die Fülldichte ist variabel. Das bedeutet: Auch Bauteile, die im Entwurf massiv angelegt sind, müssen nicht massiv gedruckt werden. Die Füllung wird über einen prozentualen Anteil angegeben und variiert normalerweise zwischen 5 Prozent und 20 Prozent.

Mehr ist nicht nötig, denn Software wie Cura erlaubt die Einstellung von stabilen Füllmustern, beispielsweise eine Wabenkonstruktion. Für die meisten Bauteile aus Kunststoff ist diese materialsparsame Vorgehensweise hinsichtlich der Belastbarkeit des fertigen Bauteils perfekt. Denn die Stabilität wird nicht heruntergesetzt, Material- und Zeitverbrauch beim Drucken dagegen schon. Je höher die Fülldichte ist, desto mehr Material wird beim Druck aufgebracht.

Es geht bei dieser Einstellung also wieder darum, die Balance zwischen der benötigten Stabilität und einem nachhaltigen, materialsparsamen Vorgehen zu finden. Erste Versuche, Prototypen und andere Vorläufer von „echten“ Bauteilen werden in der Regel mit einer sehr niedrigen Fülldichte gedruckt. Die maximal nötige Stabilität hat nur das finale Stück.

Verwandter Artikel:

3D Druck Infill Guide 👉 Grundlagen, Muster und Stabilität

Durchmesser des Filaments

Am meisten gekauft wird derzeit Filament mit Durchmessern von 3,00 Millimetern, 2,85 Millimeter und besonders 1,75 Millimetern. Es gibt natürlich viel mehr – und die vom Hersteller angegebenen Werte werden in der Praxis fast nie exakt erreicht.

Es ist also ratsam, den Durchmesser des Filaments mit einem Messschieber oder mit einer Bügelmessschraube hin und wieder zu kontrollieren. Der daraus ermittelte Mittelwert ist das, was bei Cura eingestellt wird. Welches Filament das beste für den jeweiligen Druck ist, hängt dann noch von einer Vielzahl anderer Parameter ab. Wichtig ist erst einmal, dass die Einstellung so nah wie möglich am tatsächlichen Durchmesser ist.

Flussfaktor / Flow Rate

Wieviel Material wird eigentlich durch den Extruder und die Düse befördert? Mit anderen Worten: Wie schnell und in welcher Menge fließt das Filament? Das ist der Flussfaktor. In der Regel gibt das Programm 100 Prozent an, aber abhängig vom Material kann ein höherer Flussfaktor sinnvoll sein.

Manchmal kommt durch Verdampfung nicht ausreichend Material aus der Düse – dann muss der Flussfaktor nach oben korrigiert werden. Optimale Werte für den perfekten Druck gibt es auch hier nicht, denn jedes Druckstück ist anders, jedes Material erfordert andere Einstellungen.

Rückzug / Retraction

Manchmal wird das Filament kurz wieder zurück gezogen, damit im Material auf der Bauplatte eine Lücke entsteht – die Düse springt zur nächsten Insel, erst dann wird wieder Material nach vorne geschoben.

Wie genau der Materialrückzug abläuft, kann eingestellte werden. Sowohl die Rückzugsgeschwindigkeit (angegeben in mm/s) als auch die Strecke, die das zurückgezogene Material innen in der Materialvorschubeinheit zurücklegt, können in den Einstellungen angegeben werden.

Jeder Drucker handelt hier etwas anders Die Hersteller geben die Werte normalerweise an, manchmal findet man sie aber auch nur in der entsprechenden Community. Auf welche Werte die Retraction bei Cura eingestellt werden soll, um optimale Druckergebnisse zu erzielen, ist bei jedem Drucker anders, nicht nur bei jedem Modell. Im Endeffekt wird sich irgendwann ein Erfahrungswert ergeben, der sich als gut bis sehr gut erweist.

Verwandter Artikel:

Cura Retraction Einstellungen | Distance, Speed & Co.

Geschwindigkeit

Wie schnell sich die Düse bewegt und das Material ausgibt, hat enormen Einfluss auf die Druckqualität. Je schneller gedruckt wird, desto mehr leidet die Qualität. Druckt das Gerät zu langsam, ist das Druckmaterial ausgehärtet, und die Schichten verbinden sich nicht mehr miteinander.

Geschwindigkeiten zwischen 20 Millimetern und 50 Millimetern pro Sekunde liefern in der Regel recht gute Ergebnisse, aber auch das hängt von der Temperatur der Druckumgebung, dem verwendeten Filament und der späteren Verwendung des Bauteils ab.

Höhere Druckgeschwindigkeiten sind sinnvoll, wenn es um Prototypen und grobe Entwürfe geht. Wie bei anderen Einstellungen auch hängt hier viel von der eigenen Erfahrung ab. Es lohnt auf jeden Fall, sich in der Community ein bisschen umzusehen und die Erfahrungen dort in die Überlegungen einzubeziehen. Jeder Drucker ist anders – deshalb gibt es keine pauschale Empfehlung.

Verwandter Artikel:

PLA Druckgeschwindigkeit: Optimale Einstellungen Finden

Support / Stützstrukturen

Hier geht es nicht um die Hilfe des Herstellers bei Problemen, sondern um Support Material – also um Stützstrukturen, die die Form des endgültigen Druckobjekts erst möglich machen. Kein 3D-Drucker kann im Freien drucken, das neu herausgegebene Material muss immer auf vorhandenen Strukturen aufbauen.

Wer sein Modell nicht so in Einzelteile zerlegt und dreht, dass keine freischwebenden Flächen mehr vorhanden sind, muss Stützstrukturen einfügen.Die können nach dem Druck wieder entfernt werden. Für die Einstellungen bei Cura bedeutet das: Entweder soll das Modell das „Druckbett berühren“ (die Stützstruktur wird nur vom Druckbett her aufgebaut, freie Flächen innerhalb des Models berücksichtigt Cura nicht). Oder alle freien Flächen werden mit einer Stützstruktur ausgefüllt, sodass die Umrisse des Models optimal gedruckt werden – das ist bei Cura die Option „überall“.

Bei dieser Option kann das Entfernen der Stützstrukturen nach dem Druck schwierig werden. Einzige Ausnahme: Du kannst mit verschiedenen Filamenten arbeiten und setzt für den Support ein wasserlösliches Material ein. Aber das ist nicht bei jedem Drucker möglich.

Hilfskonstruktionen der Ersten Schicht

Die erste Schicht, die der Drucker ausgibt, ist für den Aufbau des Modells enorm wichtig. Denn die Haftung zwischen Material und Druckbett muss perfekt sein, sonst löst sich das Objekt, und der Druck verzieht sich komplett. Hier werden oft Hilfskonstruktionen eingesetzt, um eine gute Haftung dieser ersten Schicht zu gewährleisten.

Die Möglichkeiten sind Skirt (meist die beste Wahl), Raft (sehr materialintensiv, aber manchmal wirklich das erhoffte Wunder) und Brim (abhängig von Filament, Drucker und Düse sowie der Form des Bauteils eine maßgeschneiderte Lösung mit weniger Materialverbrauch als das Raft und höherer Wirkung als ein Skirt).

Achtung: Diese Website ist Eigentum von Martin Lütkemeyer und wird von Martin Lütkemeyer betrieben. Martin Lütkemeyer ist Mitglied bei Partnerprogrammen von Amazon Services LLC und anderen. Dies sind Affiliate-Werbeprogramme, die es Webseiten ermöglicht, Werbeeinnahmen durch Werbung und Verlinkung mit Amazon.com und anderen zu erzielen. Die mit * markierten Links sind Affiliate-Links.