- Z Seam (Z Naht) Vermeiden & Verstecken | Cura & PrusaSlicer - April 20, 2024

- Qidi Tech Q1 Pro – Beste Orca Slicer Einstellungen & Profil - April 9, 2024

- Creality Ender-3 V3 Review – Wird CoreXZ der neue Standard? - März 27, 2024

Achtung: Links mit * sind Affiliate-Links. Ich verdiene etwas an qualifizierten Einkäufen, wenn du dich entscheidest, über diese Links einen Kauf zu tätigen – ohne zusätzliche Kosten für dich!

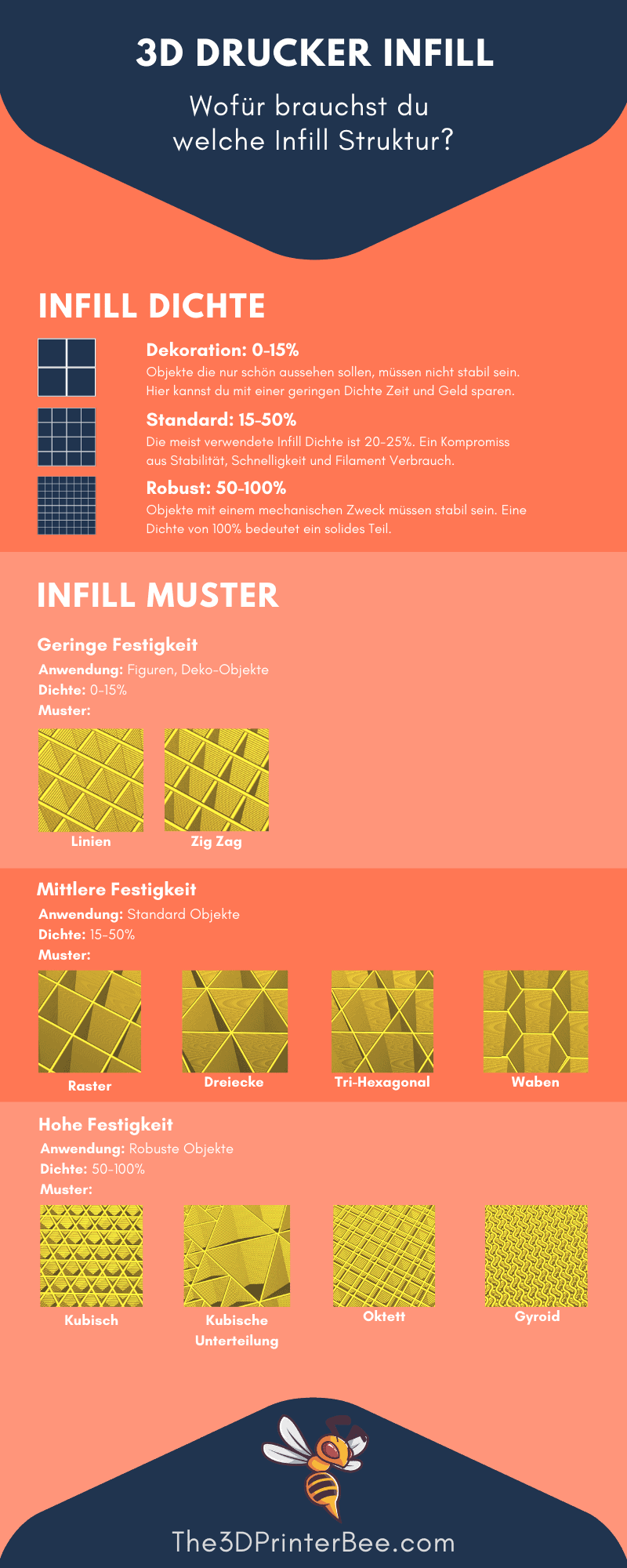

In diesem Ratgeber möchten wir dich mit den Grundlagen der Füllung von 3D-gedruckten Objekten vertraut machen. Wir werden einen Blick auf den Prozess des Fillings werfen, die positiven und negativen Aspekte der unterschiedlichen Füllarten aufzeigen und die Fülldichten untersuchen.

In diesem Artikel erfährst du, welche unterschiedlichen Infill-Muster zur Wahl stehen und wodurch sich diese unterscheiden.

Ziel dieses 3D-Ratgebers ist es auch, dir zu erklären, wie Probleme in Zusammenhang mit Infills entstehen und wie du die Fehler beheben kannst.

Abschließend lernst du die jüngste Slicer-Software kennen, die das Infill-Konzept in einem neuen Licht erscheinen lässt. Lies also weiter, um dich mit den wichtigsten Grundlagen der internen Strukturen von dreidimensionalen Objekten vertraut zu machen.

Table of Contents:

- 1 Was ist Infill beim 3D-Druck?

- 2 Was versteht man unter der Fülldichte?

- 3 Warum wird ein Infill eingesetzt?

- 4 Woher Weiß Ich, Welcher Füllprozentsatz der Richtige ist?

- 5 Was versteht man unter einem Füllmuster?

- 6 Welche Füllmuster gibt es?

- 7 Füllen von Formen

- 8 Vergrößerung der Schalendicke, um Füllprozentsatz zu reduzieren

- 9 Infill Stile und Verwendungen

- 10 Prozentsatz der 3D-Druck Füllung und Stärke des Gesamtobjekts

- 11 Reduktion des Infill-Prozentsatzes

- 12 Infill Probleme bzw. Füllprobleme

- 13 Adaptive Makerbot-Füllmuster

- 14 Richtung der Fülllinien

- 15 Vergleich zwischen Gradientenfüllung und allmählicher Füllung

- 16 Multiple Fülldichten

- 17 Fazit

Was ist Infill beim 3D-Druck?

Wie du wahrscheinlich schon weißt, werden FDM-Objekte nur in Ausnahmefällen als Volumenkörper gedruckt. Grund hierfür ist, dass beim 3D-Print eines festen Objekts große Mengen an Filament benötigt werden. Zudem dauert der Druck eines festen dreidimensionalen Objekts weitaus länger.

Hohle Objekte weisen eine dünne Außenhülle auf, es wird weniger Werkstoff benötigt, sie sind billiger und der Druck nimmt nicht so viel Zeit in Anspruch.

Für zahlreiche Anwendungen sind hohle 3D-Prints jedoch ungeeignet, da diese nicht robust sind und bei Belastung zu Bruch gehen.

Der Infill 3D-Druck stellt einen Mittelweg zwischen einem festen und hohlen Objekt dar.

Diese Füllung ist eine Struktur, die sich wiederholt, um ein 3D-Objekt auszufüllen. Ein Infill nimmt also den Platz in einem leeren Objekt ein. Beim Großteil der dreidimensionalen Prints ist diese Füllung nicht sichtbar.

Hier ist ein Bild warum du Infill als nötige Stützstruktur brauchst:

Insgesamt gibt es vier grundlegende Abschnitte beim 3D-Print von FDM-Objekten.

Neben der Schale, den unteren und oberen Schichten stellt die Füllung einen der vier Grundpfeiler des 3D-Drucks dar. Die Füllung umfasst das Objektinnere zwischen den Wänden und der Schale. Mit Programmen wie beispielsweise Cura 3D und Simplify3D kannst du sowohl die Form als auch den gewünschten Prozentsatz des Infills auswählen.

Was versteht man unter der Fülldichte?

Hierbei handelt es sich um jenes Filament, welches innerhalb des Objekts gedruckt wird. Die Fülldichte hat direkte Auswirkungen auf das Gewicht, die Stärke und die Dauer des Printvorgangs.

Die Endfestigkeit eines 3D-Objekts wird einerseits von den 3D-Print-Fülltypen, andererseits vom jeweiligen Füllmuster beeinflusst, ohne dabei den eingesetzten Werkstoff oder das Gewicht des Prints zu ändern.

Im folgenden Ratgeber möchten wir dir die unterschiedlichen Arten von Füllmustern für den 3D-Print vorstellen und dir aufzeigen, für welche Objekte und Ansprüche die Verwendung der einzelnen Füllmuster empfehlenswert ist.

Warum wird ein Infill eingesetzt?

Die Füllung eines dreidimensionalen Objektes erfüllt gleich mehrere Zwecke. Einerseits füllt eine interne Struktur den leeren Raum innerhalb des Objekts, andererseits kann somit auch das Gewicht geändert werden. Das Gewicht ist vom Muster und dem verwendeten Filament abhängig, da nicht alle Filamente gleich viel wiegen.

Ein weiterer positiver Aspekt eines Infills ist, dass 3D-Printer mit einer Füllung horizontale flache Kanten sowohl effizient als auch zuverlässig über einen leeren Raum drucken können.

Ohne diese Füllung hätten 3D-Prints kaum Stabilität und Struktur.

Hervorzuheben ist, dass ein Infill Objekte robuster werden lässt und diese nicht so leicht zu Bruch gehen.

Infills stellen einen der bedeutendsten Faktoren beim 3D-Print dar und du kannst diese variabel einsetzen. Wähle zwischen einer breiten Palette an Mustern, Stilen, Dichten und Ausrichtungen und optimiere deine Füllung.

Wir vermitteln dir das notwendige Wissen, damit du die interne Struktur an das jeweilige Objekt anpassen kannst.

Woher Weiß Ich, Welcher Füllprozentsatz der Richtige ist?

3D-Druckerfüllmuster stellen einen notwendigen Bestandteil beim Print einiger dreidimensionaler Objekte dar, die sowohl ein hohes Maß an Robustheit als auch an Stärke benötigen.

Für einen erfolgreichen Druckauftrag ist es wichtig, den Füllprozentsatz genau zu überdenken. Du musst die Füllmenge stets an den Verwendungszweck deines dreidimensionalen Objekts abwägen. Zudem ist es wichtig, dass du die Festigkeit optimierst. Nimm dir dafür genug Zeit, da eine Füllung teuer ist und sich die Druckzeit erhöht. Bedenke jedoch, dass du keinesfalls bei der internen Struktur sparen solltest, da diese für die Qualität deines Objekts maßgebend ist.

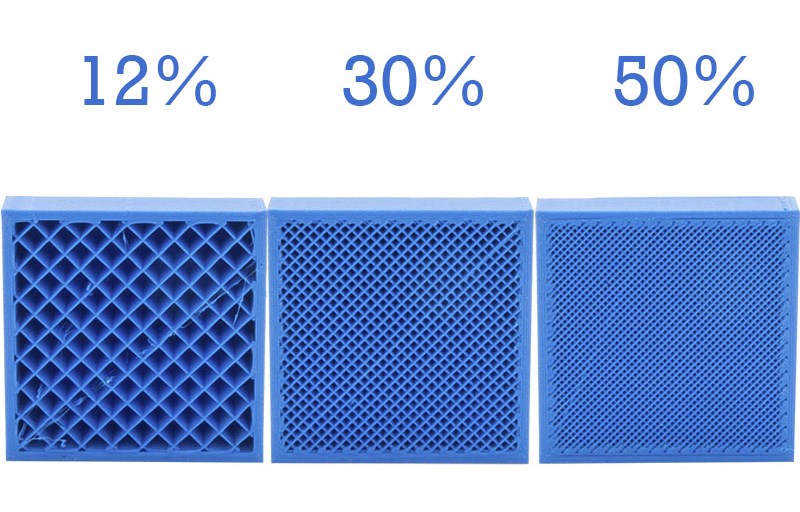

Der Füllprozentsatz gibt an, wieviel Platz das Filament im Inneren deines Objekts einnimmt. Im Normalfall kannst du den Filamentanteil auswählen. Null Prozent bedeutet, dass es sich um ein Hohlteil handelt, während 100 Prozent für ein Vollkörperteil stehen.

Der Idealwert des Infill-Prozentsatzes ist von der Anwendung des dreidimensionalen Objekts abhängig und somit ist eine generelle Empfehlung unmöglich.

10 Prozent

Wenn du nicht funktionierende Prototypen, Figuren oder Modelle drucken möchtest, ist ein Füllprozentsatz von zehn Prozent ausreichend. Ebenso wird dieser Wert für den Druck von Objekten empfohlen, die keinen Belastungen ausgesetzt sind.

Wenn du dich für diesen geringen Prozentsatz entscheidest, kannst du von einer schnellen Druckzeit profitieren. Zudem sind die Kosten für das Filament gering. Ein wesentlicher Schwachpunkt ist jedoch die äußerst geringe Belastungsbeständigkeit.

20 Prozent

Am häufigsten wird der Prozentsatz 20 verwendet. Mit einem Filamentanteil von 20 Prozent kannst du Objekte drucken, die eine mittlere bis hohe Festigkeit und ein geringes Eigengewicht aufweisen. Zudem ist die Druckzeit effizient und die Kosten für das Infill halten sich in Grenzen.

60 Prozent

Möchtest du endgültige Teile herstellen, die einen mittleren Widerstand aufweisen, sind 60 Prozent ratsam. Ebenso solltest du diese Einstellung für Teile treffen, die verschraubt werden müssen.

100 Prozent

Der maximale Füllprozentsatz von 100 Prozent ermöglicht es dir, Objekte mit maximaler Zugfestigkeit herzustellen. Wermutstropfen sind jedoch die lange Druckzeit, die hohen Materialkosten ebenso wie das hohe Eigengewicht.

Was versteht man unter einem Füllmuster?

Im 3D-Print werden häufig Objekte hergestellt, die von außen keinen Unterschied zu anderen Herstellungstechniken aufweisen. Wirft man jedoch einen Blick in das Innere, wird klar, dass sich die Füllungen teilweise drastisch unterscheiden.

Der wesentlichste Pluspunkt von dreidimensionalen Objekten ist, dass das Innere hohl oder mit einem Muster gefüllt ist. Von produktionstechnischer Sicht aus betrachtet, wird bei internen Strukturen weniger Material benötigt. Folglich können Kosten gespart werden und das Eigengewicht des Endprodukts fällt geringer aus.

Aus Drucksicht kann mit einem Infill wertvolle Zeit gespart werden, wenn das Objekt nicht zu 100 Prozent, sondern nur mit einem Muster ausgefüllt wird.

Du kannst eine Füllung in Bezug auf die Dichte und das Muster anpassen.

Welche Füllmuster gibt es?

Füllmuster beeinflussen nicht nur die Stärke, sondern auch die Flexibilität eines 3D-Prints. Die jüngste Version von Cura bietet 13 unterschiedliche Typen von Infills an.

Die Auswahl des Füllmusters erfolgt je nach gewünschter Stärke, Festigkeit, Flexibilität und Füllstärke deines dreidimensionalen Objekts.

Wir haben diese 13 Füllungen gruppiert und aufgelistet, wofür sie am besten einsetzbar sind.

Geringe Festigkeit

Figuren und Modelle, die nur eine geringe Festigkeit aufweisen müssen, können mit Linien und Zick-Zack-Muster ausgefüllt werden.

Wenn du Figuren oder Modell drucken möchtest, liegt der Fokus nicht auf einer hohen Belastbarkeit und somit reichen Infills mit geringer Stärke aus. Einfache Füllmuster bieten sich auch für einige Prototypen an, solange diese nicht auf Festigkeit untersucht werden.

Die typische Fülldichte von Modellen und Figuren liegt zwischen null und 15 Prozent.

Für derartige Anwendungen sind Linien oder Zick-Zack-Füllmuster ideal und du profitierst von einer schnellen Druckzeit.

Stelle hierfür bei deinem Slicer die Funktion geradlinig ein. Dein Slicer leitet den Printer an, ein zweidimensionales Gitter zu drucken, in welchem lediglich eine Füllschicht je Achse hergestellt wird. Der Unterschied ist, dass du somit mehrere Linien je Ebene drucken kannst, während die Einstellung Zick-Zack lediglich eine konstante Linie erzeugt.

Mittlere Festigkeit

3D-Standardprints, von denen eine mittlere Stärke erwartet wird, kannst du entweder mit einem Gitter, Dreiecken oder Tri-Sechsecken ausfüllen. Für derartige Objekte bietet sich ein Füllprozentsatz von 20 an.

Raster

Der Hauptvorteil dieses 2D-Musters ist die kurze Druckgeschwindigkeit, da es sich hierbei um keine komplexe interne Struktur handelt.

Rechteckige Füllung

Rechteckige Infills sind standardmäßig in allen gängigen 3D-Slicern enthalten. Diese sorgen für eine stabile Struktur in alle Richtungen. Der Druck nimmt nicht viel Zeit in Anspruch.

Dreiecke

Ein zweidimensionales Netz aus Dreiecken weist bei einer senkrecht auf der Fläche aufgebrachten Last einen inhärenten Vorteil in puncto Festigkeit auf.

Ein Infill aus Dreiecken ist auch dann ratsam, wenn du rechteckige, dünne Bauteile druckst, die sonst eventuell eine geringe Verbindung zwischen den Außenwänden aufweisen.

Dreieckige Füllungen werden gerne für Alltagsobjekte eingesetzt, bei welchen ein maximaler Widerstand der Außenwände gefragt ist. Der höchstmögliche Widerstand in Richtung der Außenwände beruht auf dem Winkel von 45 Grad der Schicht bildenden Linien.

Tri-Sechsecke

Wenn du dich für dieses 2D-Muster entscheidest, werden Sechsecke gedruckt, welche eine besonders effiziente Form aufweisen. Tri-Sechsecke stellen ein starkes Füllmuster bei verhältnismäßig geringem Materialverbrauch dar.

Diese Sechskantfüllung weist kürzere Linien auf, damit eine Verbindung zu allen Seiten möglich ist. Du profitierst dadurch, dass beim Verbiegen deiner Print weniger Probleme auftreten.

Wabenfüllung

Wabenfüllungen weisen eine sechseckige Form auf. Dieses Muster wird oftmals als Kern eingesetzt, um Objekten eine ausreichende Festigkeit zu verleihen, die aus Fasern gefertigt werden.

Hohe Stärke

Für funktionale 3D-Drucke beträgt die typische Fülldichte 50 Prozent und mehr. Für Objekte, die eine enorme Stärke aufweisen sollen, sind kubische Füllungen ebenso wie kubische Unterteilungen empfehlenswert.

Alternativ bieten sich viertelkubische Infills, Oktette und gyroide Füllungen an. Diese Infills bieten in gleich mehrere Richtungen eine hohe Festigkeit.

Kubisch

Dieses 3D-Muster besteht aus geneigten und gestapelten Würfeln.

Kubische Unterteilung

Bei dieser kubischen Infill-Variante benötigst du weniger Filament für die innere Struktur.

Viertelkubisch

Dieses dreidimensionale Muster weist Ähnlichkeiten mit einem Oktett auf, jedoch ist die eine Hälfte der Pyramiden gegenüber der anderen Hälfte der Pyramidenformen verschoben.

Oktett

Das auch unter der Bezeichnung tetraedrische Füllung bekannte Muster stapelt Pyramidenformen.

Gyroid

Hierbei handelt es sich um ein einzigartiges 3D-Muster, welches an Wellen erinnert. Gyroid-Infills zeichnen sich dadurch aus, dass sie in gleich mehrere Richtungen dieselbe Stärke aufweisen. Diese interne Struktur ist eine ausgezeichnete Wahl für ein Objekt, das auf unterschiedliche Weisen betont wird.

Flexibilität

Wenn du ein flexibles 3D-Objekt drucken möchtest, kannst du zwischen Kreuzen, konzentrischen Fillings und kreuzweisen 3D Füllungen auswählen.

Je nachdem, wie flexibel das Objekt sein soll, kannst du eine Fülldichte zwischen null und 100 Prozent einstellen.

Für flexible Drucke bietet sich beispielsweise das Filament TPU. Mehr dazu in unserem ausführlichen Filament-Guide.

Konzentrische Fillings

Hierbei handelt es sich um ein 2D-Muster, welches Wellen durch das Innere deines Prints erzeugt. Bei einer konzentrischen Füllung werden die Formen der äußeren Wände nachgeahmt. Wenn du dich für ein konzentrisches Füllmuster entscheidest, wird das äußere Muster des Prints beibehalten.

Kreuzförmige Fillings

Auch diese interne Struktur ist ein 2D-Muster in Form eines Gitters. Das sich zwischen den Gittern und Kreuzen Zwischenräume befinden, ist es möglich, das Objekt zu verdrehen und zu biegen.

3D Kreuzen

Dieses dreidimensionale Muster ähnelt dem Kreuzen. Wächst der Druck jedoch an, geraten die Linien mit Steigungen in Bewegung. Das Endresultat von 3D Kreuzen ist ein flexibles Objekt mit ziemlicher Steifigkeit.

Füllen von Formen

Der Großteil der Slicer-Programme wartet mit mehreren Füllformen aus. Cura bietet beispielsweise Füllmuster an, welche Bezeichnungen wie Honeycomb oder Triangles tragen.

Rechteckige Infills

Hierbei handelt es sich um ein Standard Füllmuster, das in alle Richtungen für eine angemessene Steifigkeit sorgt. Rechteckige interne Strukturen sind die am einfachsten zu druckenden Infills, da der Druckkopf nur ein Mindestmaß an Überbrückung durchführen muss.

Dreieckige Infills

Entscheide dich für dreieckige Füllungen, wenn dein Objekt in Richtung der Schale Festigkeit aufweisen soll. Bedenke, dass der Druck von dreieckigen internen Strukturen etwas länger dauert.

Wave oder Wiggle

Wellenförmige Füllmuster sind dann nützlich, wenn dein dreidimensionaler Print entweder komprimiert oder verdreht werden muss. Waves und Wiggles sind die ideale Wahl für flexible Materialien.

Auch wenn du ein Objekt fertigen möchtest, welches sehr weich und komprimierbar ist, bietet sich die Wiggle Füllung an. Die Rückprallkraft wird erhöht und das Infill bietet ausreichend Halt, damit die gesamte Beschichtung der Objektoberseite sichergestellt ist.

Honeycomb Infill

Diese interne Struktur zählt zu den beliebtesten Infills und ahmt die Waben in einem Bienenstock nach. Honeycomb wartet mit einer großen Festigkeit in jegliche Richtungen auf und die Festigkeit ist größer als jene von rechteckigen Infills.

Vorteilhaft ist, dass sich trotz der positiven Eigenschaften die Druckzeit nur geringfügig in die Länge zieht.

Cura Infill Overlap

Bei dieser internen Struktur überlappen sich die Kanten der Füllung in den Außenwänden. Achte jedoch darauf, dass die Überlappung keinesfalls zu groß ist, damit die Füllung nicht nur die Außenwände deines Objekts dringt.

Eine Überlappung von zehn Prozent, also dem Standardwert, bietet eine sowohl gute als auch gleichmäßige Haftung zwischen den Wänden und dem Infill, ohne dass die Füllmasse durch die Außenschicht gedrückt wird.

Bei Cura 2.x und 3.x ist diese Einstellung standardmäßig ausgeblendet. Wenn du diese Einstellung aktivieren möchtest, musst du auf das kleine Zahnrad klicken, welches sich neben dem Füllrad befindet.

Aktiviere das Kontrollkästchen, welches die Einstellung Füllüberlappung anzeigt.

Die Standardeinstellung von zehn Prozent bezieht sich auf eine Düse, die einen Durchmesser von 0,4 Millimeter aufweist.

Vergrößerung der Schalendicke, um Füllprozentsatz zu reduzieren

Die Hülle deines Prints setzt sich aus einzelnen Schichten an der Außenseite zusammen. Bei den meisten Designs stellt die Schale den ersten Bereich dar, der in einer beliebigen Filamentschicht gefertigt wird. Somit ist die Dicke der Schale sehr eng mit dem Prozentsatz und der Füllmenge verbunden.

Wenn du die Dicke der Schale erhöhst, steigt folglich auch die Festigkeit deines Objekts. Dein dreidimensionales Objekt wird dadurch stabiler und kann Belastungen besser standhalten, ohne dass du die Fülldichte erhöhen musst.

Die meisten Slicer-Programme bieten dir die Möglichkeit, die Dicke der Schale anzupassen. Somit kannst du an gewissen Bereichen die lokale Festigkeit erhöhen.

Die Dicke der Schale wird in Druckdüsendurchmessern gemessen. Wenn du die Schalendicke ein wenig erhöhst, kannst du an Füllmenge sparen.

Somit stellst du sicher, dass die Schalendicke, die du in deinem Design angegeben hast, ein Vielfaches deines Düsendurchmessers ausmacht.

Dieser Trick ist praktisch, um Hohlräume sowohl in den oberen und unteren Schichten als auch in den Wänden zu reduzieren.

Wenn du dein fertiges Objekt nachbearbeitest und dieses beispielsweise schleifst, minimiert sich die Schalendicke und folglich hat dies negative Auswirkungen auf die Festigkeit. Somit ist es notwendig, dass du die Schalendicke bereits im Vorfeld erhöhst. Bedenke, dass die Maximierung der Schalendicke ab einem gewissen Grad einen Verlust von Material bedeutet, wenn du eigentlich das Ziel hast, Füllmenge zu reduzieren, da du mehr Filament für die Fertigung der Schale benötigst als du einsparst.

Experimentiere mit deinen Slicer-Einstellungen und Designs um herauszufinden, ob sich die Erhöhung der Schalendicke lohnt und verwende ausschließlich hochwertiges Filament, wenn du einerseits den verwendeten Werkstoff reduzieren und die Festigkeit maximieren möchtest.

Nur mit qualitativ hochwertigem Druckmaterial werden deine Prints stärker.

Infill Stile und Verwendungen

Infills sind in unterschiedlichen Formen, Mustern und Größen möglich. Jeder Infill-Stil weist positive Aspekte ebenso wie Schwachpunkte auf und jeder Stil findet für spezielle Anforderungen Verwendung.

Obwohl interne Strukturen eine breite Palette an unterschiedlichen Formen annehmen können, gibt es einige Standardmuster, die meist gewählt werden.

Da Infills innerhalb des Prints Platz einnehmen, hat die Funktion vor der Ästhetik Vorrang. Zu den funktionellen Mustern zählen Linien, Gitter, Waben ebenso wie konzentrische und geradlinige Muster.

Solange die Dichte richtig eingestellt ist, bieten diese Muster genügend Volumen zum Drucken zwischen den Lücken. Dadurch kann der Drucker genauer und fehlerfreier über leeren Bereich drucken.

Octi und Archi

Die beiden Designs Octi und Archi sind ideal für abgerundete und kreisförmige Designs geeignet.

3D Honey und Hilbert

Wenn du Block orientiere Prints fertigst, kannst du zwischen den Designs 3D Honey und Hilbert wählen.

Eine wichtige Voraussetzung ist, dass du die Dichte ideal einstellt, da die Muster nur dann ausreichend Volumen zwischen den Lücken haben. Nur wenn die Fülldichte richtig eingestellt ist, kann dein 3D-Printer fehlerfrei und präzise über einen leeren Bereich drucken.

Prozentsatz der 3D-Druck Füllung und Stärke des Gesamtobjekts

Typische FDM-Designs setzen sich aus einer festen Schale zusammen, welche um ein Infill mit geringerer Dichte aufgebaut ist, um das Objekt schnellstmöglich und kostengünstig herzustellen.

Der Großteil der Slicer-Programme wartet mit einer Standardeinstellung für Infills zwischen 18 und 20 Prozent auf. Diese Standarddichte ist für zahlreiche Objekte und Designs ausreichen. In puncto Füllprozentsatz ist es nicht möglich, eine generelle Empfehlung für alle Szenarien abzugeben, da dieser Wert von unterschiedlichen Faktoren beeinflusst wird.

Die Standarddichte von 18 bis 20 Prozent mag zwar für einige Prototypen funktionieren, jedoch kann dieser Wert für ein Objekt zur Halterung völlig unzureichend sein.

Merke dir, dass die Stärke eines dreidimensionalen Druckobjekts vom Füllprozentsatz abhängig ist.

Dies bedeutet, dass ein Objekt mit einer Füllung von 50 Prozent um ein Viertel stärker ist als ein Objekt, das einen Füllprozentsatz von 25 Prozent aufweist.

Bedenke, dass die Stärke, welche du durch das Anheben des Füllprozentsatzes gewinnst, nicht linear ansteigt. Erhöhst du den Füllprozentsatz von 50 auf 80 Prozent, so liegt die zusätzliche Steigerung der Festigkeit nur bei zehn Prozent.

Der Füllprozentsatz ist nicht nur für die Stärke des Gesamtobjekts ausschlaggebend, sondern auch für die Merkmalstärke des 3D-Objekts.

Stell dir beispielsweise ein zweiteiliges 3D-Objekt vor, welches mithilfe einer integrierten Schnappverbindung verbunden werden kann. Im Normalfall ist ein Schnappverbinder als Ausleger ausgeführt. Dies bedeutet, dass dessen schwächster Punkt jenen kleinen Bereich darstellt, welcher diesen am Hauptkörper des 3D-Objekts fixiert.

Ist der Füllgrad gering, ist die Innendichte des Auslegers unzureichend, um der Spannung der Verbindung standzuhalten. Folglich wird dieser am Verbindungspunkt abbrechen.

Solltest du dich für einen geringen Prozentsatz für die Füllung entscheiden, bewirkt dieser eine schwache Verbindung.

Wenn du den Füllprozentsatz anhebst, kommt es zu einer Erhöhung der Dichte der Verbindung und auch die Festigkeit nimmt zu.

Wenn du die Festigkeit erhöhen möchtest, solltest du ausschließlich zu hochwertigem Filament greifen, da dieses für eine bessere Schichthaftung sorgt und somit deine Prints stärker macht.

Reduktion des Infill-Prozentsatzes

Während du den Füllprozentsatz in Bereichen mit hoher Beanspruchung erhöhen solltest, kann es in einigen Fällen auch ratsam sein, den Prozentsatz des Unterstützungs-Infills so gering als möglich auszuwählen.

Bei extrem kleinen Unterstützungen ist manchmal sogar eine Reduktion auf null Prozent möglich! Somit kannst du Zeit und Materialkosten sparen.

Infill Probleme bzw. Füllprobleme

Ebenso wie beim 3D-Druck der Außenwände können beim Print des Fillings Probleme auftreten.

Extruderprobleme

Wenn du die Füllwandbreite viel dünner druckst als die Außenwände, werden Probleme beim Extrudieren meistens offensichtlicher. Selbst dann, wenn die dickeren Außenwände stabil erscheinen und gut aussehen, können Extrusionsprobleme dieses gute Ergebnis zunichte machen.

Sollte deine Füllung schwammig sein, musst du womöglich zuerst dein Extrusionsproblem lösen.

Lücken zwischen Infill und Außenwänden

Ein weiteres häufig auftretendes Problem beim Druck von internen Strukturen ist, dass die Füllung die Außenwände nicht ganz berührt und sich somit das Infill nicht mit der äußeren Schicht verbinden kann, da eine Lücke besteht.

Diesem Problem liegt eine falsche Einstellung der Schneidemaschine zugrunde. Alternativ kann auch eine Unterextrusion dieses Problem verursachen.

Eine Problemlösung stellt die Überprüfung der Einstellungen dar. Kontrolliere, deine Einstellungen in Bezug auf die Füllüberlappung in deinem Slicer. Häufig ist diese entweder auf null oder erst gar nicht gesetzt.

Du kannst mit etwas höheren Werten experimentieren. Zehn Prozent stellt einen empfehlenswerten Ausgangswert dar. Du kannst natürlich auch höhere Überlappungswerte eingeben, jedoch wird das Problem meist unter 50 Prozent gelöst.

Verwandter Artikel:

Unter-Extrusion auf einem 3D-Drucker Vermeiden – Guide

Verwandter Artikel:

Über-Extrusion auf einem 3D-Drucker Vermeiden – Guide

Adaptive Makerbot-Füllmuster

Der renommierte Hersteller MakerBot hat vor kurzer Zeit ein brandneues Füllmuster auf den Markt gebracht, welches ideal für eine minimale Füllung ist. Daher trägt dieses Muster auch die Bezeichnung MinFill, also Minimum Fill.

Dank diesem neu entwickelten Algorithmus ist MinFill in der Lage, die Mindestmenge an Filament für die Innenunterstützung zu berechnen, die für den jeweiligen Abschnitt erforderlich ist.

Laut Makerbot ist MinFill in der Lage, die Einstellungen für die internen Strukturen automatisch zu treffen (Link). Diese Einstellungen variieren aufgrund der unterschiedlichen Geometrie der Druckobjekte.

Zudem kann MinFill feststellen, wie viel Infill benötigt wird. Dies erspart dir viel Zeit und Kopfzerbrechen, da das Rätselraten, Experimentieren und Probedrucken dank MinFill ein Ende hat!

Das Endresultat sind schöne ebenso wie starke Prints, welche sich durch einen minimalen Filamentverbrauch, geringere Kosten für den Werkstoff und eine schnelle Druckzeit auszeichnen.

Wenn du ein Objekt designt hast, für dessen Funktionen eine gewisse Stärke notwendig ist, musst du die Prozentsätze der Füllung jedoch auch künftig manuell festlegen.

Dennoch wird MinFill künftig den geeigneten Infill-Prozentsatz zahlreicher Druckaufträge automatisch festlegen und Usern den Print von internen Strukturen erleichtern!

Die Auswahl des geeigneten Füllmusters ist definitiv wichtig, allerdings stecken noch weitere Einstellungen hinter einem ausgezeichneten 3D-Print. Wir möchten dir diese wichtigen Druckeinstellungen nun kurz vorstellen.

Richtung der Fülllinien

Diese Einstellung wird oftmals übersehen, jedoch ist sie für Infills bedeutend. Die standardmäßige Einstellung liegt bei 45 Grad, damit eine Zusammenarbeit des Y- und Y-Motors möglich ist und die interne Struktur so schnell als möglich gedruckt werden kann.

In einigen Fällen ist es allerdings empfehlenswert, den Winkel des Infills anders auszurichten, um dem Objekt maximale Flexibilität oder Festigkeit zu verleihen. Die Änderung der Standardeinstellung ist auch dann ratsam, wenn die Wände diagonal ausgerichtet sind.

Vergleich zwischen Gradientenfüllung und allmählicher Füllung

Eine Füllung muss sich nicht in allen Fällen im Inneren des Objekts befinden.

Dank der Verlaufsfüllung hast du die Möglichkeit, den Druck so einzurichten, dass die Fülldichte zum Umfang zunimmt.

Diese Einstellung ist empfehlenswert, wenn du weniger Filament verwenden, jedoch nicht an effektiver Steifheit und Festigkeit einbüßen möchtest. Du kannst diese Einstellung zwar nicht mit Cura, jedoch mit einem Python-Skript ausführen.

Beachte, dass die Gradientenfüllung keinesfalls mit der allmählichen Füllung gleichzusetzen ist. Die Wirkungsweise bezieht sich nicht auf beide Achsen, sondern nur auf die Z-Achse. Dies bedeutet, dass das Infill am oberen Druckrand eine höhere Dichte aufweist als am unteren Objektrand.

Die Gradientenfüllung bietet sich an, um Filament ebenso wie Zeit zu sparen. Die Festigkeit und Steifheit deines Objekts ist ausreichend.

Multiple Fülldichten

Seit Cura seine vierte Version veröffentlicht hat, kannst du für jedes Modell diverse Einstellungen vornehmen. Die vierte Version ermöglicht dir raffinierte Designtricks, die Auswahl mehrerer Fülltypen und Fülldichten für ein einziges Modell.

Dank der Möglichkeit der benutzerdefinierten Einstellungen für ein einziges importiertes Modell und der nahtlosen Verknüpfung mit Cura können in gewissen Bereichen spezielle Unterstützungen bereitgestellt werden.

Derzeit muss diese Arbeit zwar noch manuell erledigt werden, jedoch könnte es sich in Zukunft um eine integrierte Funktion handeln.

Fazit

Wenn du eine interne Struktur verwendest, musst du einen Kompromiss zwischen der Stärke deines Objekts, den anfallenden Filamentkosten und der Druckdauer finden. Je stärker dein Objekt ist, desto mehr Filament und Druckzeit benötigst du.

Es gilt also, den Sweet Spot herauszufinden, an welchem du die ausreichende Festigkeit erreichst und sich dabei die Kosten und der Zeitaufwand in Grenzen halten.

Achtung: Diese Website ist Eigentum von Martin Lütkemeyer und wird von Martin Lütkemeyer betrieben. Martin Lütkemeyer ist Mitglied bei Partnerprogrammen von Amazon Services LLC und anderen. Dies sind Affiliate-Werbeprogramme, die es Webseiten ermöglicht, Werbeeinnahmen durch Werbung und Verlinkung mit Amazon.com und anderen zu erzielen. Die mit * markierten Links sind Affiliate-Links.