- Lohnt sich eine Wash & Cure Station? Creality UW-03 Review - April 29, 2024

- Z Seam (Z Naht) Vermeiden & Verstecken | Cura & PrusaSlicer - April 20, 2024

- Qidi Tech Q1 Pro – Beste Orca Slicer Einstellungen & Profil - April 9, 2024

Achtung: Links mit * sind Affiliate-Links. Ich verdiene etwas an qualifizierten Einkäufen, wenn du dich entscheidest, über diese Links einen Kauf zu tätigen – ohne zusätzliche Kosten für dich!

Im 3D-Druck beeinflusst die Schichtdicke Qualität und Zeit: Feinere Schichten für präzise Details (0,1 mm und kleiner), dickere für schnelleren Druck und robustere Teile (0,2 mm und höher).

In diesem Artikel erfährst du im Detail, welche Bedeutung die Schichtdicke im 3D-Druckprozess hat und wie sie die Qualität, Festigkeit und Druckgeschwindigkeit deiner Modelle beeinflusst. Außerdem findest du viele praktische Beispiele, die all diese Aspekte veranschaulichen.

Kurz zusammengefasst:

- Schichthöhe und Druckqualität: Dünnere Schichten verbessern Detailgenauigkeit und Oberflächenqualität, erhöhen aber die Druckdauer.

- Schichthöhe und Festigkeit: Dickere Schichten können eine stärkere Bindung zwischen den Schichten bieten, was die Festigkeit des Objekts erhöht.

- Einfluss der Nozzle: Der Durchmesser der Düse bestimmt die maximale und minimale Schichtdicke (25% bis 75% des Nozzle Durchmessers) und beeinflusst die Druckqualität und -geschwindigkeit.

- Adaptive Schichtdicke: Einige Slicer erlauben Anpassungen der Schichtdicke während des Drucks, um Detailgenauigkeit und Effizienz zu optimieren.

- Linienbreite und Extrusion: Die Linienbreite beeinflusst Materialfluss, Druckstabilität und Oberflächengüte, mit einem üblichen Bereich von 60% bis 200% des Düsendurchmessers.

Table of Contents:

- 1 Die Schichtdicke im 3D-Druck

- 2 Optimale Schichtdicke für verschiedene Projekte

- 3 Einstellen der Schichtdicke im Slicer

- 4 Schichtdicke vs. Qualität

- 5 Schichtdicke vs. Druckzeit

- 6 Schichtdicke vs. Stabilität

- 7 Schichtdicke vs. Nozzle Durchmesser

- 8 Schichtdicke vs. Linienbreite

- 9 FAQ – Häufig gestellte Fragen

- 10 Zusammenfassung

Die Schichtdicke im 3D-Druck

Im 3D-Druck spielt die Schichthöhe eine wesentliche Rolle. Sie bezeichnet die Höhe einer einzelnen Schicht, die ein 3D-Drucker beim Aufbau eines Objektes erzeugt. Diese Maßangabe wird in Millimetern angegeben. Die Schichthöhe beeinflusst maßgeblich die Druckqualität, Druckzeit sowie die Festigkeit des gedruckten Teils.

Eine geringere Schichthöhe, oft im Bereich von 0,1 mm, führt zu höherer Auflösung und feineren Details auf der Oberfläche des Modells. Dies ist besonders wichtig, wenn es um komplexe oder sehr detaillierte Teile geht, wie etwa filigrane Modelle oder Bauteile mit feinen Strukturen. Ein niedrigerer Wert bei der Schichthöhe bedeutet allerdings auch längere Druckzeiten, da mehr Schichten gedruckt werden müssen, um das Objekt fertigzustellen.

Größere Schichthöhen ermöglichen es, schneller zu drucken. Dies ist von Vorteil, wenn Zeit ein wichtiger Faktor ist und die Detailgenauigkeit eine untergeordnete Rolle spielt. Allerdings kann eine zu hohe Schichthöhe die Festigkeit des Teils beeinträchtigen, da die einzelnen Schichten möglicherweise nicht optimal aneinander haften.

Das Finden der richtigen Balance zwischen Schichthöhe und anderen Druckparametern wie Infill-Muster, Wanddicke oder Düsendurchmesser ist entscheidend, um optimale Druckergebnisse zu erzielen. Jeder Druck ist ein Zusammenspiel verschiedener Faktoren, und die Schichthöhe ist dabei ein zentraler Aspekt, der sowohl die Qualität als auch die Effizienz des 3D-Druck Prozesses wesentlich beeinflusst.

Optimale Schichtdicke für verschiedene Projekte

Die Wahl der Schichthöhe ist entscheidend, um optimale Ergebnisse für verschiedene Projekte zu erzielen. Die Einstellung der Schichthöhe sollte stets im Kontext des jeweiligen Projekts, der verwendeten Materialien, des 3D-Druckers und des gewünschten Endziels betrachtet werden.

Detaillierte Modelle und Feine Strukturen

Für Projekte, bei denen es auf hochauflösende Details und feine Oberflächenstrukturen ankommt, ist eine geringere Schichthöhe ideal. Bei detaillierten 3D-Modellen, wie Miniaturen oder komplexen Kunstobjekten, empfiehlt es sich, mit Schichthöhen von etwa 0,1 mm oder sogar darunter zu arbeiten.

Dies ermöglicht eine höhere Auflösung, die kleinste Details und Texturen hervorhebt. Allerdings solltest du beachten, dass feinere Schichten zu längeren Druckzeiten führen und eine präzise Kalibrierung des 3D-Druckers erfordern.

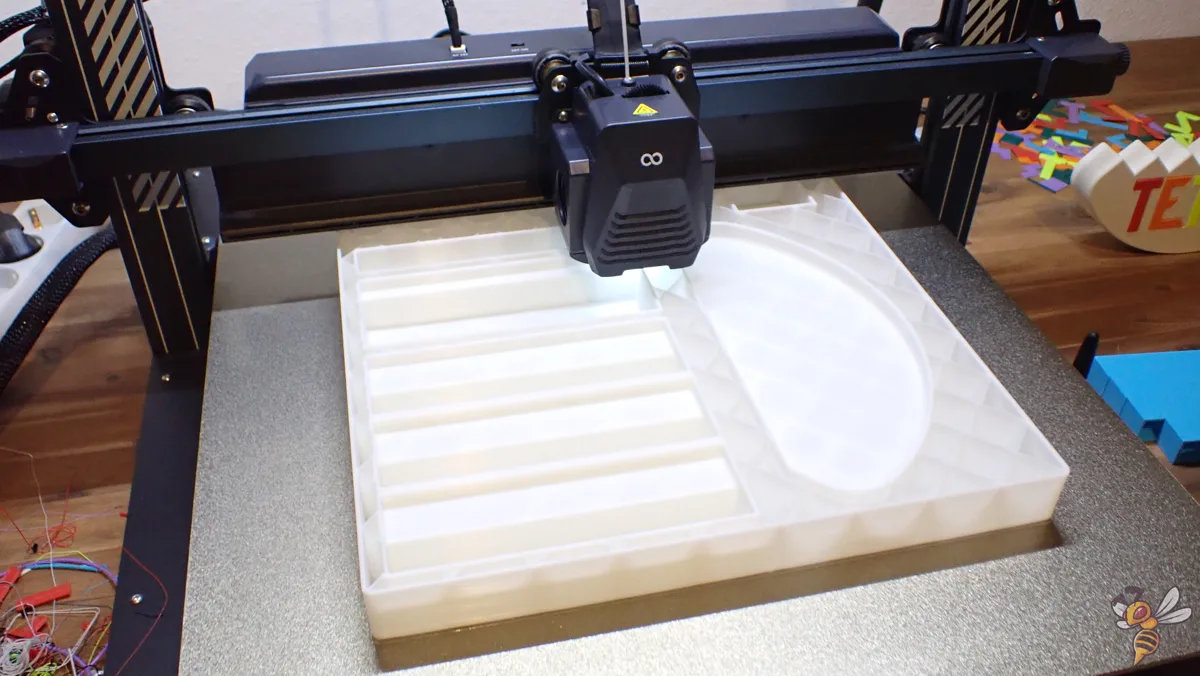

Schnelle, funktionelle Drucke

Bei Projekten, bei denen Geschwindigkeit und Funktionalität im Vordergrund stehen, können größere Schichthöhen verwendet werden. Für Bauteile, die weniger detailliert sind oder hauptsächlich strukturelle Zwecke erfüllen, sind Schichthöhen von 0,3 mm oder mehr angemessen.

Diese Einstellung beschleunigt den Druckprozess erheblich, da weniger Schichten benötigt werden. Jedoch kann dies zu einer sichtbaren Schichtbildung auf der Oberfläche des Objekts führen. Bei funktionalen Teilen, wie Halterungen oder Werkzeugen, ist dies oft ein akzeptabler Kompromiss.

Balance zwischen Ästhetik und Effizienz

In vielen Fällen, besonders bei Alltagsgegenständen oder Prototypen, ist es wichtig, eine Balance zwischen Ästhetik und Druckeffizienz zu finden. Mittlere Schichthöhen, typischerweise um 0,2 mm, bieten einen guten Kompromiss.

Sie ermöglichen eine annehmbare Detailgenauigkeit und eine akzeptable Druckgeschwindigkeit. Diese Einstellung ist ideal, wenn du sowohl Wert auf die Optik als auch auf eine reduzierte Druckdauer legst.

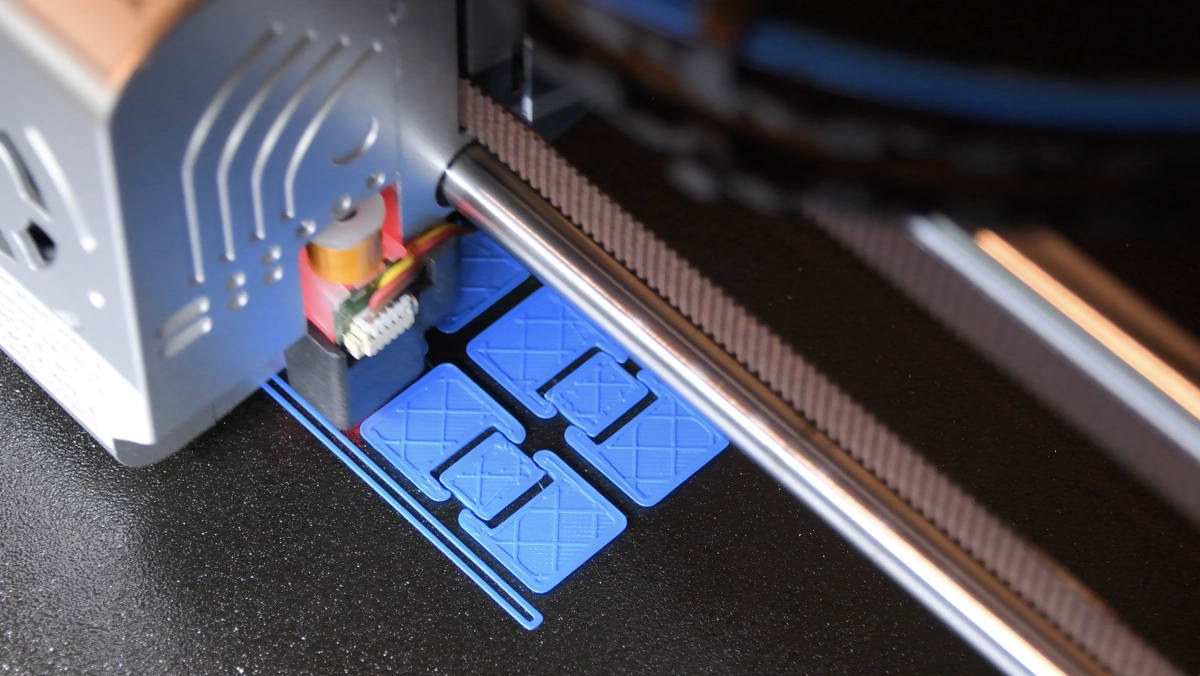

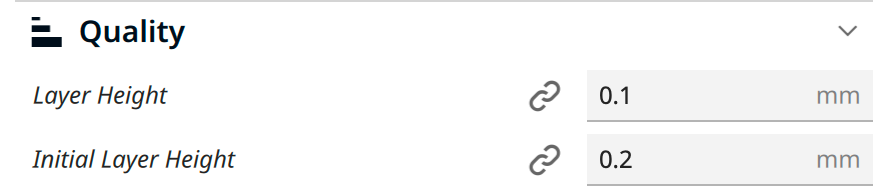

Einstellen der Schichtdicke im Slicer

In den meisten Slicern hast du die Möglichkeit, die globale Schichtdicke sowie die Schichtdicke der ersten Schicht separat anzupassen. Außerdem bieten manche Slicer dynamische Schichtdicken an, die die Schichtdicke an die Geometrie des Objektes anpassen.

Globale Schichtdicke

Die globale Schichtdicke definiert die Höhe jeder Schicht deines 3D-Modells. Sie ist ein zentraler Parameter, der die Detailgenauigkeit, Druckzeit und die Festigkeit des fertigen Teils beeinflusst.

Eine niedrigere globale Schichtdicke führt zu höherer Auflösung und Detailtreue, während eine höhere Schichtdicke den Druckprozess beschleunigt, aber möglicherweise zulasten der Feinheiten geht. Die Einstellung sollte basierend auf dem 3D-Modell und dem gewünschten Ergebnis und dem verwendeten Material getroffen werden.

Schichtdicke der ersten Schicht

Die Schichtdicke der ersten Schicht ist besonders kritisch für die Haftung am Druckbett. Eine etwas dickere erste Schicht kann helfen, eine bessere Haftung zu erzielen, da ein größerer Filamentquerschnitt das Filament langsamer abkühlen lässt. Dies gibt dem flüssigen Filament mehr Zeit, sich mit dem Druckbett zu verbinden.

Wenn du Schwierigkeiten mit der Haftung auf dem Druckbett hast, kann eine Erhöhung der Schichtdicke der ersten Schicht sinnvoll sein. In der Regel wird diese etwas dicker als die nachfolgenden Schichten eingestellt, um eine solide Grundlage für den gesamten Druck zu schaffen.

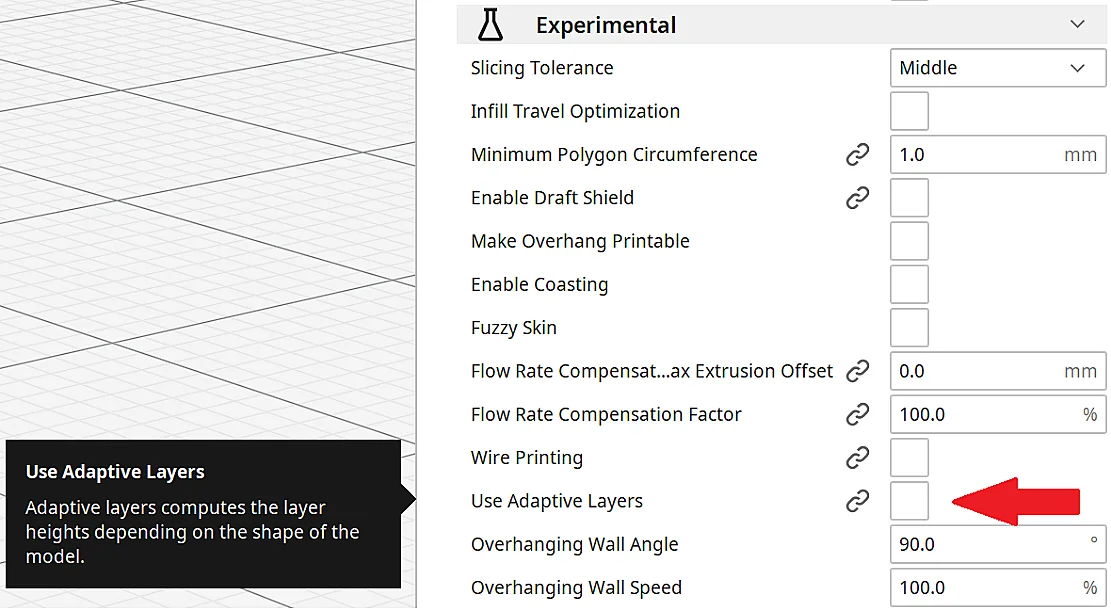

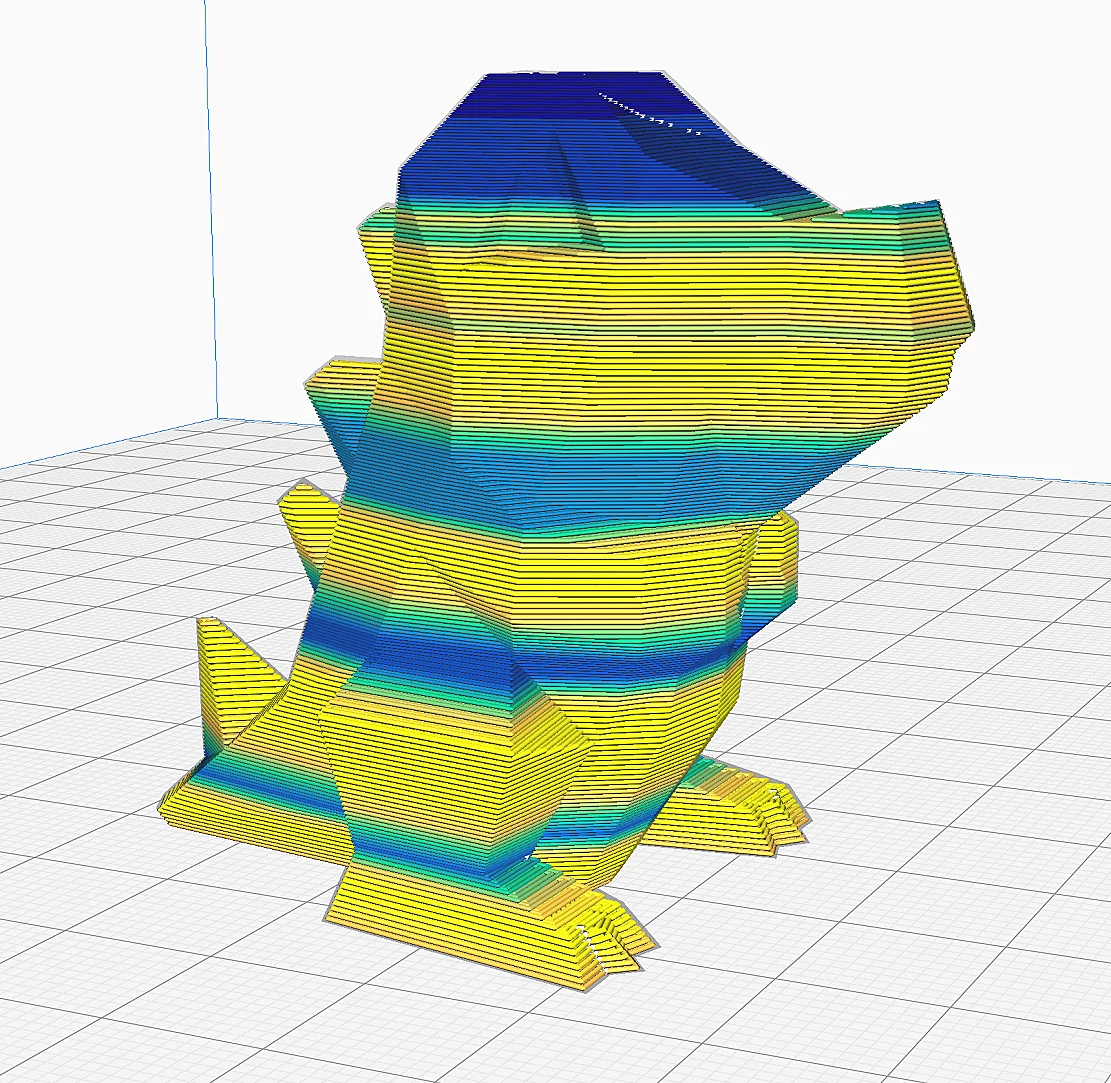

Adaptive Layers (Anpassschichten)

Adaptive Layers, auch als Anpassschichten bekannt, findest du in manchen Slicern wie Cura. Sie ermöglichen es dem Slicer, die Schichtdicke dynamisch an die Geometrie des 3D-Modells anzupassen.

In Bereichen, wo hohe Detailgenauigkeit erforderlich ist, verwendet der Slicer dünnere Schichten, während in weniger detailintensiven Bereichen dickere Schichten eingesetzt werden.

Dies optimiert die Druckqualität, ohne die Gesamtdruckzeit unnötig zu verlängern. Adaptive Layers sind besonders nützlich für komplexe Modelle mit variierenden Oberflächendetails. Sie stellen einen effektiven Kompromiss zwischen Druckgeschwindigkeit und Detailtreue dar.

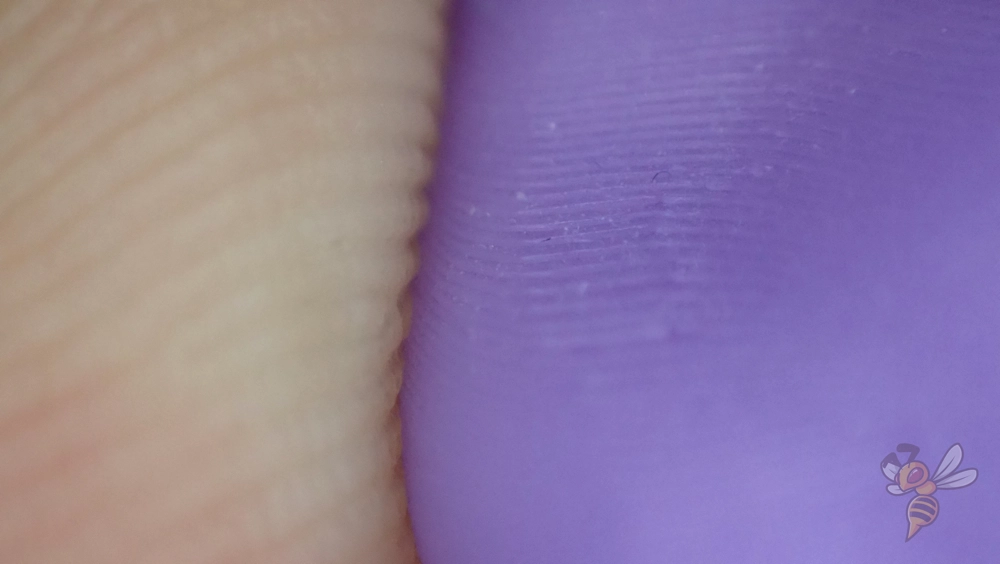

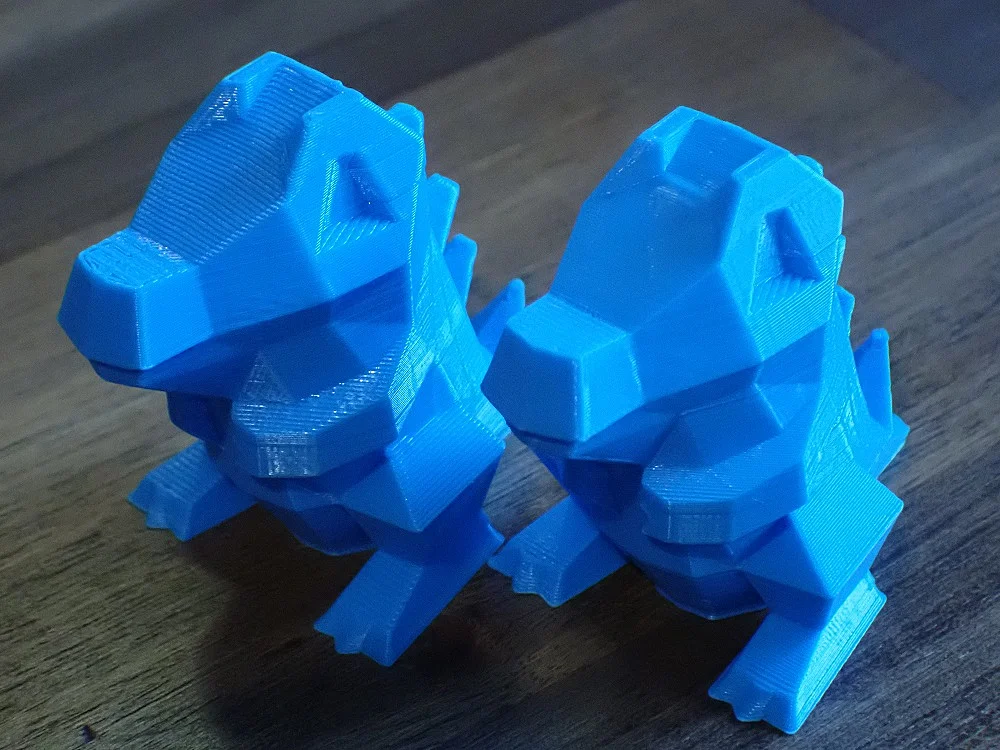

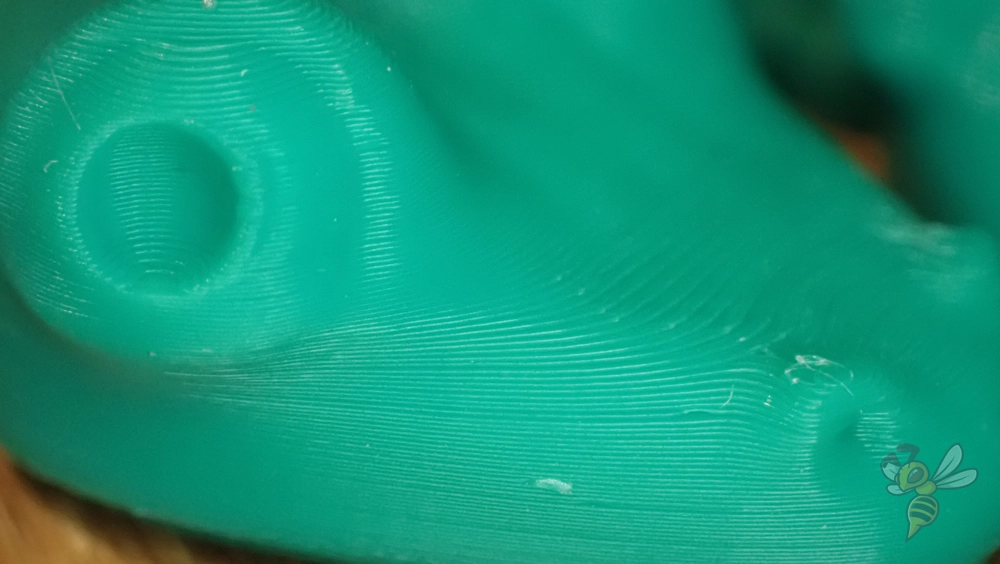

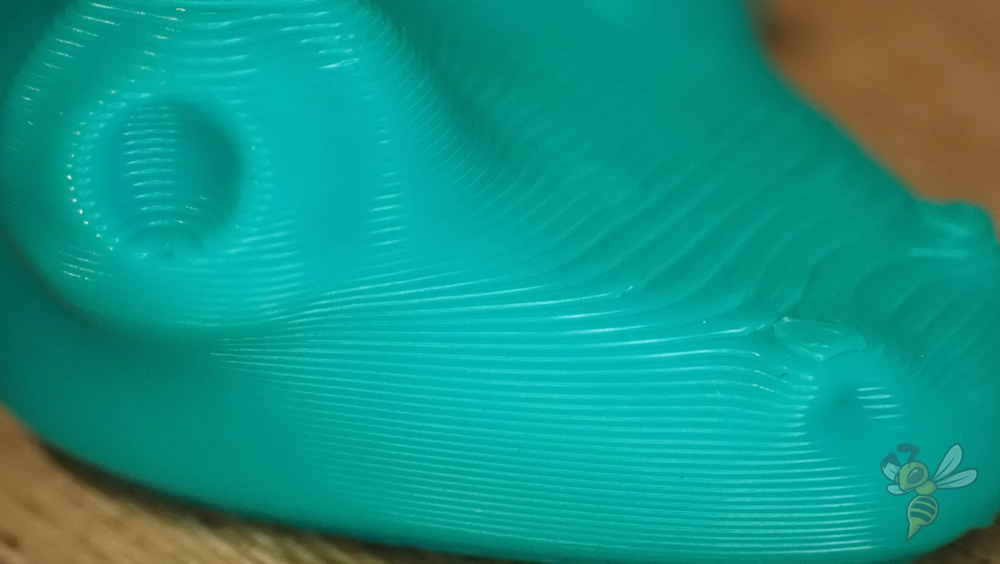

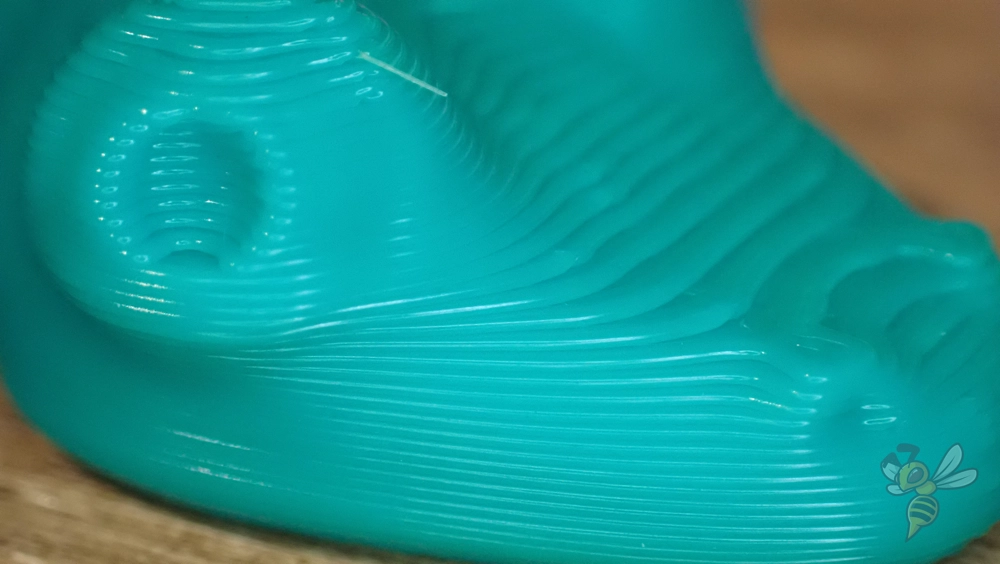

Schichtdicke vs. Qualität

Die Schichtdicke hat einen direkten Einfluss auf die Qualität deines 3D-Drucks. Eine geringere Schichtdicke resultiert in einer höheren Genauigkeit und feineren Details an der Oberfläche des Modells. Dies ist besonders vorteilhaft für komplexe oder kunstvolle 3D-Modelle, bei denen es auf Präzision und feine Texturen ankommt. Mit dünneren Schichten kannst du subtile Konturen und feine Linien deutlicher herausarbeiten, was das Endprodukt visuell ansprechender macht.

Allerdings hat eine geringere Schichthöhe auch Nachteile. Neben längeren Druckzeiten kann sie auch zu einer schwächeren Bindung zwischen den Schichten führen, was die strukturelle Integrität des Teils beeinträchtigen kann. Dies ist ein wichtiger Aspekt bei der Fertigung von Bauteilen, die mechanischen Belastungen standhalten müssen.

Im Gegensatz dazu ermöglichen dickere Schichten eine schnellere Fertigung und bieten oft eine bessere Schichtbindung, was die Festigkeit des Bauteils verbessert. Allerdings können dadurch Details verloren gehen und die Oberfläche wirkt weniger glatt. Die Wahl der Schichtdicke hängt daher stark vom Zweck und den Anforderungen des Druckprojekts ab. Eine sorgfältige Abwägung zwischen der gewünschten Auflösung und der benötigten Festigkeit des Teils ist für den Erfolg deines 3D-Drucks entscheidend.

Schichtdicke vs. Druckzeit

Die Schichtdicke im 3D-Druckprozess hat einen wesentlichen Einfluss auf die Gesamtdauer des Druckvorgangs. Eine feinere Schichtdicke, obwohl sie für eine höhere Detailtreue sorgt, führt zu einer signifikanten Erhöhung der Gesamtdruckzeit. Dies liegt daran, dass mehr Schichten benötigt werden, um das Objekt aufzubauen. Andererseits ermöglichen dickere Schichten eine erhebliche Reduktion der Druckdauer, ideal für Projekte, bei denen Zeit eine kritische Rolle spielt.

Feinere Schichtdicken:

- Erhöhen die Detailgenauigkeit des Modells.

- Verlängern die Druckdauer aufgrund der größeren Anzahl an Schichten.

Dickere Schichtdicken:

- Reduzieren die Detailgenauigkeit, aber sind praktisch für weniger komplexe Objekte.

- Verkürzen die Gesamtdruckzeit, da weniger Schichten benötigt werden.

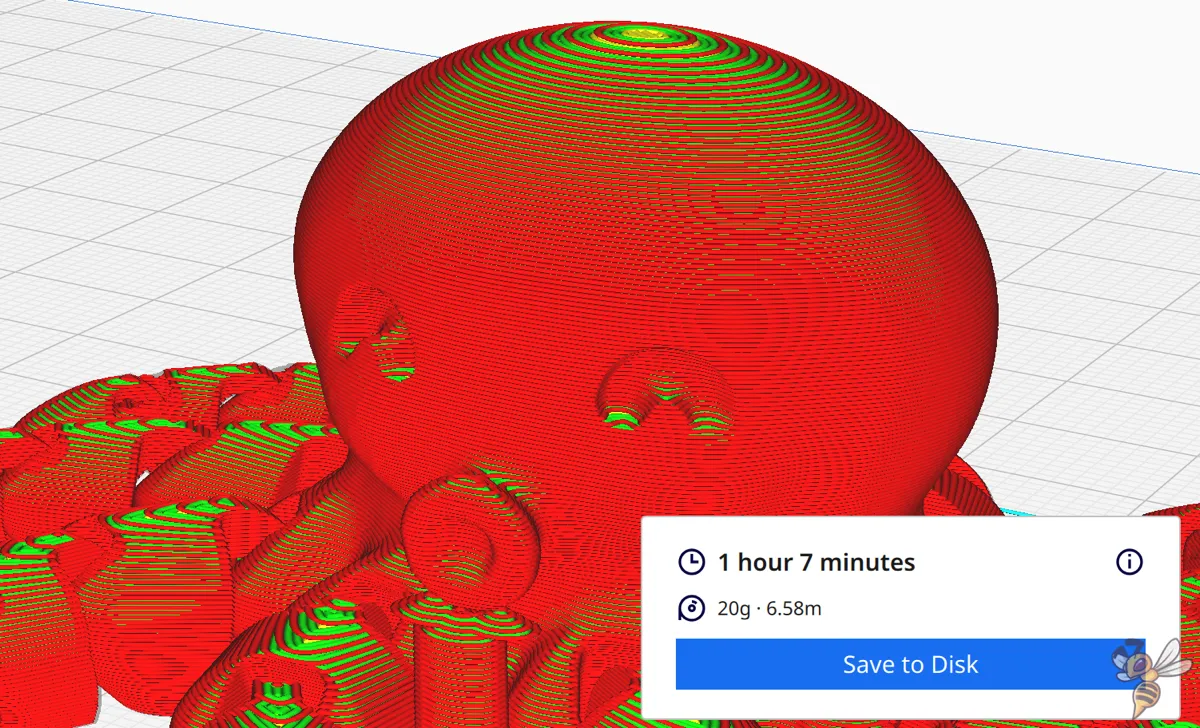

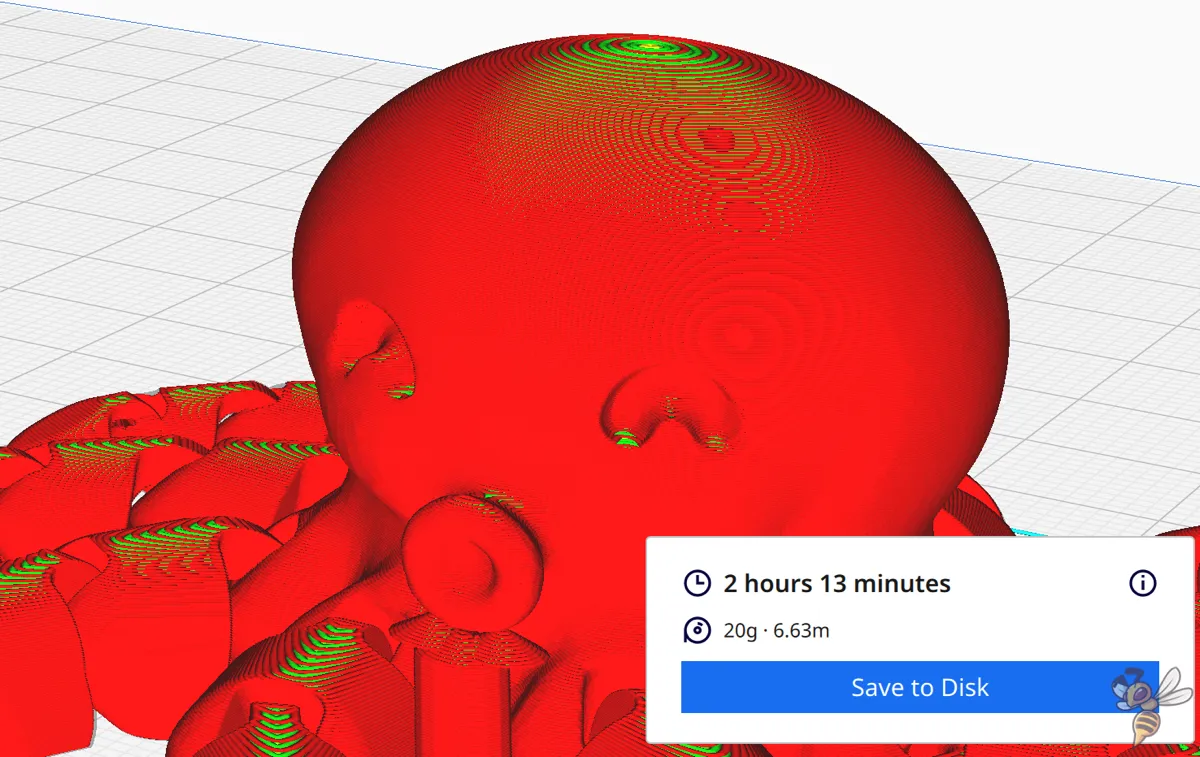

Beispiel „Cute Mini Octopus„:

- 0,1 mm = 2 Stunden 13 Minuten

- 0,2 mm = 1 Stunde 7 Minuten

Bei der Wahl der Schichtdicke solltest du also das Verhältnis zwischen der erforderlichen Detailgenauigkeit und der zur Verfügung stehenden Druckdauer berücksichtigen. Für schnell zu fertigende Prototypen oder funktionale Teile kann eine größere Schichtdicke sinnvoll sein, während für hochdetaillierte Modelle oder Präsentationsobjekte eine feinere Schichtdicke bevorzugt wird.

Letztlich ist die Entscheidung abhängig von den spezifischen Anforderungen des jeweiligen 3D-Druckprojekts, aber auch von der verwendeten Nozzle (dazu später mehr).

Schichtdicke vs. Stabilität

Die Schichtdicke hat einen Einfluss auf die Stabilität deines 3D-Drucks. Eine größere Schichtdicke kann die Homogenität und Zugfestigkeit verbessern. Das heißt, dein Bauteil kann gleichmäßiger und widerstandsfähiger gegen Zugkräfte sein (Cahyati & Furqon, 2022). Umgekehrt kann eine geringere Schichtdicke, also dünnere Schichten, zu erhöhter Festigkeit führen (Le Duigou, Chabaud, Matsuzaki, & Castro, 2020).

Schichtdicke vs. Nozzle Durchmesser

Der Durchmesser der Düse des 3D-Druckers legt eine Grenze für die minimale und maximale Schichtdicke fest. Generell gilt, dass die maximale Schichtdicke etwa 75% des Nozzle-Durchmessers betragen sollte, während die minimale Schichtdicke bei etwa 25% liegen kann.

Diese Regel hat mehrere Gründe:

Fließverhalten des Filaments: Bei zu dicken Schichten kann das Filament nicht richtig fließen und haften, was zu ungleichmäßigen Schichten und schwacher Bindung zwischen den Schichten führen kann.

Präzision und Detailgenauigkeit: Eine zu große Schichtdicke im Verhältnis zum Nozzle-Durchmesser kann die Genauigkeit und die Detailtreue des Drucks beeinträchtigen. Feine Details und Texturen können verloren gehen.

Druckstabilität: Die Stabilität des Drucks hängt von einer gleichmäßigen und konsistenten Schichtdicke ab. Eine korrekte Abstimmung der Schichtdicke mit dem Nozzle-Durchmesser gewährleistet eine optimale Haftung und Festigkeit.

Anpassung an das Druckobjekt: Für verschiedene Projekte sind unterschiedliche Schichtdicken erforderlich. Ein größerer Nozzle-Durchmesser eignet sich besser für robuste, weniger detailorientierte Drucke, während ein kleinerer Nozzle feinere Details ermöglicht.

Schichtdicke vs. Linienbreite

Die Linienbreite im 3D-Druck, oft auch als Extrusionsbreite bezeichnet, ist ein weiterer wichtiger Aspekt, der die Qualität und Eigenschaften des gedruckten Objektes beeinflusst. Sie hängt eng mit dem Durchmesser der Düse zusammen und kann zwischen 60% und 200% des Düsendurchmessers variieren, wobei der übliche Bereich zwischen 100% und 120% liegt.

Genauigkeit vs. Geschwindigkeit:

- Kleinere Linienbreiten (z.B. 60% des Düsendurchmessers):

- Erhöhen die Genauigkeit und ermöglichen feinere Details.

- Verlängern die Druckdauer aufgrund der höheren Anzahl von Druckpfaden.

- Größere Linienbreiten (bis zu 200% des Düsendurchmessers):

- Erhöhen die Stabilität und strukturelle Integrität des Teils.

- Verringern die Druckzeit, da weniger Druckpfade benötigt werden.

Materialfluss und Druckqualität:

- Die Wahl der Linienbreite beeinflusst, wie das Filament fließt und sich verbindet.

- Zu schmale Linien können zu schlechter Schichthaftung führen, während zu breite Linien Überextrusion verursachen können.

Auswirkungen auf Oberflächengüte:

- Eine angepasste Linienbreite kann die Oberflächengüte verbessern, besonders bei sichtbaren Schichten.

Praktische Anwendung:

- Bei der Herstellung detaillierter Modelle oder Kunstobjekte ist eine feinere Linienbreite von Vorteil, um die feinen Details hervorzuheben.

- Bei der Fertigung von funktionalen oder strukturellen Teilen, wie Werkzeughaltern, ist eine größere Linienbreite empfehlenswert, um die Festigkeit und Schnelligkeit des Druckprozesses zu erhöhen.

Die Auswahl der richtigen Linienbreite hängt also von den Anforderungen des jeweiligen Druckprojekts ab. Eine sorgfältige Abstimmung der Linienbreite mit der Schichtdicke und dem Düsendurchmesser ist entscheidend, um die beste Balance zwischen Detailgenauigkeit, Druckgeschwindigkeit und struktureller Stärke zu erreichen.

FAQ – Häufig gestellte Fragen

Welchen Einfluss hat die Schichthöhe auf die Festigkeit meines 3D-Druck Objekts?

Die Schichthöhe beeinflusst direkt die Festigkeit deines gedruckten Teils. Dickere Schichten können zu einer besseren Bindung zwischen den Schichten führen, was die Festigkeit erhöht, während dünnere Schichten eine höhere Detailgenauigkeit, aber möglicherweise eine geringere Festigkeit bieten. Die optimale Schichthöhe hängt vom Material und der gewünschten Anwendung des Bauteils ab.

Inwiefern beeinflusst der Nozzle-Durchmesser die Druckqualität?

Der Durchmesser der Düse bestimmt die maximal mögliche Schichtdicke und beeinflusst somit die Druckqualität. Eine größere Düse ermöglicht das Drucken dickerer Schichten, was zu schnelleren Druckzeiten führt, aber auf Kosten der Detailgenauigkeit gehen kann. Umgekehrt ermöglichen kleinere Düsen feinere Details, erfordern jedoch längere Druckzeiten.

Kann ich die Schichtdicke während des Druckens ändern?

Ja, einige Slicer-Programme erlauben es, die Schichtdicke dynamisch anzupassen. Diese Funktion, oft als „Adaptive Layers“ bekannt, ermöglicht es, in Bereichen, die weniger Details benötigen, mit dickeren Schichten zu drucken und zu dünneren Schichten überzugehen, wo feinere Details erforderlich sind. Dies spart Zeit und erhält gleichzeitig die Qualität in den detailreichen Bereichen des Modells.

Zusammenfassung

Im 3D-Druck ist die Wahl der Schichtdicke ein Schlüsselfaktor, der die Qualität, Festigkeit und Druckgeschwindigkeit eines Objektes maßgeblich beeinflusst.

Dünnere Schichten erhöhen die Detailgenauigkeit und Oberflächenqualität, benötigen aber längere Druckzeiten und können zu einer schwächeren Bindung zwischen den Schichten führen. Dickere Schichten bieten eine schnellere Fertigung und oft eine bessere Schichtbindung, was die Festigkeit des Bauteils verbessert, jedoch auf Kosten feiner Details gehen kann.

Achtung: Diese Website ist Eigentum von Martin Lütkemeyer und wird von Martin Lütkemeyer betrieben. Martin Lütkemeyer ist Mitglied bei Partnerprogrammen von Amazon Services LLC und anderen. Dies sind Affiliate-Werbeprogramme, die es Webseiten ermöglicht, Werbeeinnahmen durch Werbung und Verlinkung mit Amazon.com und anderen zu erzielen. Die mit * markierten Links sind Affiliate-Links.