- RIESIG drucken mit dem JUPITER SE – Ein Review - Mai 13, 2024

- Lohnt sich eine Wash & Cure Station? Creality UW-03 Review - April 29, 2024

- Z Seam (Z Naht) Vermeiden & Verstecken | Cura & PrusaSlicer - April 20, 2024

Achtung: Links mit * sind Affiliate-Links. Ich verdiene etwas an qualifizierten Einkäufen, wenn du dich entscheidest, über diese Links einen Kauf zu tätigen – ohne zusätzliche Kosten für dich!

Hast du Probleme mit Supports (Stützstrukturen) in deinen 3D-Drucken? Die richtige Füllung für den 3D-Druck zu finden, kann über Erfolg oder Misserfolg deines Projekts entscheiden. Unser Leitfaden durchbricht die Komplexität und gibt dir umsetzbare Tipps zur Dichte, zur Wahl des Musters und zur Feinabstimmung für die perfekte Balance aus Unterstützung und einfacher Nachbearbeitung.

Table of Contents:

- 1 Das Wichtigste in Kürze

- 2 3D-Druck-Support-Infill verstehen

- 3 Auswahl der richtigen Infill-Dichte für deine Stützstrukturen

- 4 Die Auswahl der besten Support-Infill-Muster

- 5 Erhöhen der Support Schichtdicke

- 6 Spare Support-Material mit einer stufenweisen Stützstruktur

- 7 Noch stabiler mit einer höheren Anzahl von Support Wandlinien

- 8 Verbesserung der Haftung mit Support Brim

- 9 Dichte von Tree Supports

- 10 Häufige Probleme bei hoher Support Dichte

Das Wichtigste in Kürze

Gängige Werte für die Dichte von Supports:

- Niedrige Dichte (10-15%): Am besten für leichte, einfach zu entfernende Supports bei einfachen Drucken geeignet.

- Mittlere Dichte (15-30%): Ideal für Standarddrucke mit moderaten Überhängen.

- Hohe Dichte (30-50%): Wird für komplexe Drucke mit starken Überhängen und Brücken verwendet.

- Sehr hohe Dichte (50-70%): Bietet maximale Unterstützung für sehr detaillierte Drucke mit großen Überhängen, ist aber schwieriger zu entfernen und erhöht den Materialverbrauch.

Gängige Infill-Muster für Supports:

- Gitter: Gutes Gleichgewicht zwischen Stärke und Materialverbrauch; geeignet für eine Vielzahl von Drucken.

- Linie: Schnell zu drucken, ideal für einfache Geometrien mit minimalen Überhängen.

- Zickzack: Bietet einen guten Kompromiss zwischen Festigkeit und leichter Entfernbarkeit; ideal für größere Drucke mit moderaten Überhängen. (mein Favorit für 90 % meiner Projekte)

- Konzentrisch: Am besten für runde oder geschwungene Modelle, bietet gerichtete Unterstützung.

- Dreieck: Bietet eine hohe Festigkeit, insbesondere gegen seitliche Kräfte; gut für komplexe Modelle.

- Kreuz: Erhöht die Stabilität in mehrere Richtungen, nützlich für komplizierte Stützstrukturen.

- Gyroid: Hervorragend geeignet für starken Halt in allen Richtungen bei effizientem Materialeinsatz. (perfekt für besonders stabile Supports, die leicht zu entfernen sind)

Zusätzliche nützliche Einstellungen für Supports:

- Support Brim: Verbessert die Haftung der Stützstrukturen an der Bauplatte, verhindert Warping und sorgt für eine stabilere Basis für die Supports.

- Gradual Support Infill: Erhöht schrittweise die Dichte der Supports, wo es nötig ist, optimiert den Materialverbrauch und verkürzt die Druckzeit, während die strukturelle Integrität erhalten bleibt.

- Anzahl der Support Wandlinien: Erhöht die Anzahl der Wände um die Stützstruktur herum, erhöht die Steifigkeit und verringert die Wahrscheinlichkeit eines Versagens der Supports während des Druckprozesses.

3D-Druck-Support-Infill verstehen

Die Platzierung von Supports spielt eine zentrale Rolle im 3D-Druckprozess, da sie temporäre Strukturen für Überhänge und Brücken bereitstellt. Der Prozess ist vergleichbar mit dem Einsatz von Gerüsten im Bauwesen, die eine wichtige Unterstützung bieten, bis die Struktur selbsttragend ist. Ohne diese wichtige Unterstützung können Überhänge einstürzen, was zu einer Verschlechterung der Druckqualität und sogar zu Druckfehlern führen kann.

Die Entscheidung, wie dicht die Supports sein sollen, ist jedoch ein schwieriger Balanceakt. Eine zu spärliche Support-Dichte kann zum Durchhängen oder zu Verformungen führen, während eine zu dichte oder falsch platzierte Stützstruktur die Nachbearbeitung zu einem Albtraum machen kann.

Daher ist es wichtig, die Bedeutung des Support Infill und ihren Zusammenhang mit der Druckstabilität zu verstehen, um die Möglichkeiten des 3D-Drucks zu optimieren.

Zusammenhang zwischen Support Infill und Druckstabilität

Die Dichte der Supports kann sich direkt auf die Stabilität eines 3D-gedruckten Objekts während des Drucks auswirken. Stell dir vor, du errichtest ein Gebäude mit einem schwachen Gerüstsystem. Das Gebäude kann zwar noch stehen, aber es besteht ein höheres Risiko, dass es unter der Belastung zusammenbricht. In ähnlicher Weise kann eine unzureichende Dichte der Supports zu instabilen Drucken führen.

Es ist wichtig, das perfekte Gleichgewicht zwischen Festigkeit, Druckgeschwindigkeit und einfacher Entfernung der Supports zu finden. Hier sind einige Faktoren, die du bei der Wahl der Dichte des Support Infill berücksichtigen solltest:

- Eine hohe Dichte der Supports sorgt für mehr Steifigkeit und eignet sich daher für den Druck komplexer oder detaillierter Strukturen.

- Sie kann aber auch zu einer längeren Druckzeit und einer schwierigeren Nachbearbeitung führen.

- Daher sollte die Dichte der Supports auf die individuellen Bedürfnisse des Drucks abgestimmt werden.

Auswahl der richtigen Infill-Dichte für deine Stützstrukturen

Es gibt keine Einheitsgröße, wenn es um die Dichte der Füllung von Stützstrukturen geht. Die ideale Dichte hängt von der Komplexität des Designs und dem Verwendungszweck des Endprodukts ab. Für kleine und leichte Modelle kann eine geringere Fülldichte von 0-15% verwendet werden, während für Standarddrucke 15-30% verwendet werden können, um ein Gleichgewicht zwischen Festigkeit und Materialeffizienz zu erreichen.

Wenn du weniger als 10% Füllung für deine Supports verwendest, kann das zu einer schwachen oder unzureichenden Unterstützung führen, während eine Füllung von mehr als 50% den Materialverbrauch und die Druckzeit unnötig erhöht. Daher ist es eine gute Idee, sich vor dem Druck Gedanken über die benötigte Fülldichte der Supports zu machen, die den besonderen Anforderungen deines Drucks entspricht.

Wenn du nur hobbymäßig 3D druckst, kannst du natürlich leicht eine „Einheitslösung“ finden. Aber um den Verbrauch von Support-Material zu sparen, kann es sich lohnen, zu testen, wie niedrig du die Dichte einstellen kannst, bis die Stützstrukturen versagen.

Gleichgewicht zwischen Materialverbrauch und Druckqualität

Beim 3D-Druck gibt es ein empfindliches Gleichgewicht zwischen Materialverbrauch und Druckqualität. Zu viel Material kann zu Abfall und erhöhter Druckzeit führen, während zu wenig Material die Qualität, Stärke und Stabilität des Drucks beeinträchtigen kann. Der Schlüssel liegt in der Anpassung des Füllgrads der Unterlage, um den Materialverbrauch zu optimieren.

Supports mit höherer Dichte verbrauchen mehr Material und werden in detaillierten oder komplexen Bereichen für eine bessere Unterstützung verwendet. Im Gegensatz dazu reichen Supports mit geringerer Dichte für normale Bereiche aus und können Filamentkosten und Druckzeit sparen.

Das Ziel ist es also, hochwertige Drucke mit so wenig Supports wie möglich zu erzeugen!

Auswirkungen einer hohen Support Dichte

Eine hohe Support-Dichte kann zwar für eine höhere Steifigkeit sorgen und Vibrationen besser widerstehen, wodurch sie sich für den Druck komplexer oder detaillierter Strukturen eignet, sie hat aber auch ihre Nachteile. Eine hohe Stützdichte kann schwieriger zu entfernen sein, was zu einem längeren Nachbearbeitungsaufwand und möglichen Schäden an der Druckoberfläche führen kann.

Außerdem kann sich eine hohe Support-Dichte negativ auf die Oberflächenbeschaffenheit des Drucks auswirken, da sie häufiger mit Überhängen in Berührung kommt. Eine höhere Support-Dichte kann zwar zu stärkeren Stützen führen, was für die strukturelle Integrität des Drucks von Vorteil ist, aber es ist wichtig, die Auswirkungen auf die Oberflächenqualität des Drucks und die anschließende Nachbearbeitung abzuwägen.

Die Auswahl der besten Support-Infill-Muster

Die Wahl des richtigen Füllmusters ist wie die Wahl des richtigen Werkzeugs für einen Job. Verschiedene Muster haben unterschiedliche Stärken und eignen sich für verschiedene Szenarien. Manche Muster sind stabiler, verbrauchen aber mehr Material, während andere schneller zu drucken sind, aber möglicherweise nicht die gleiche Stabilität bieten.

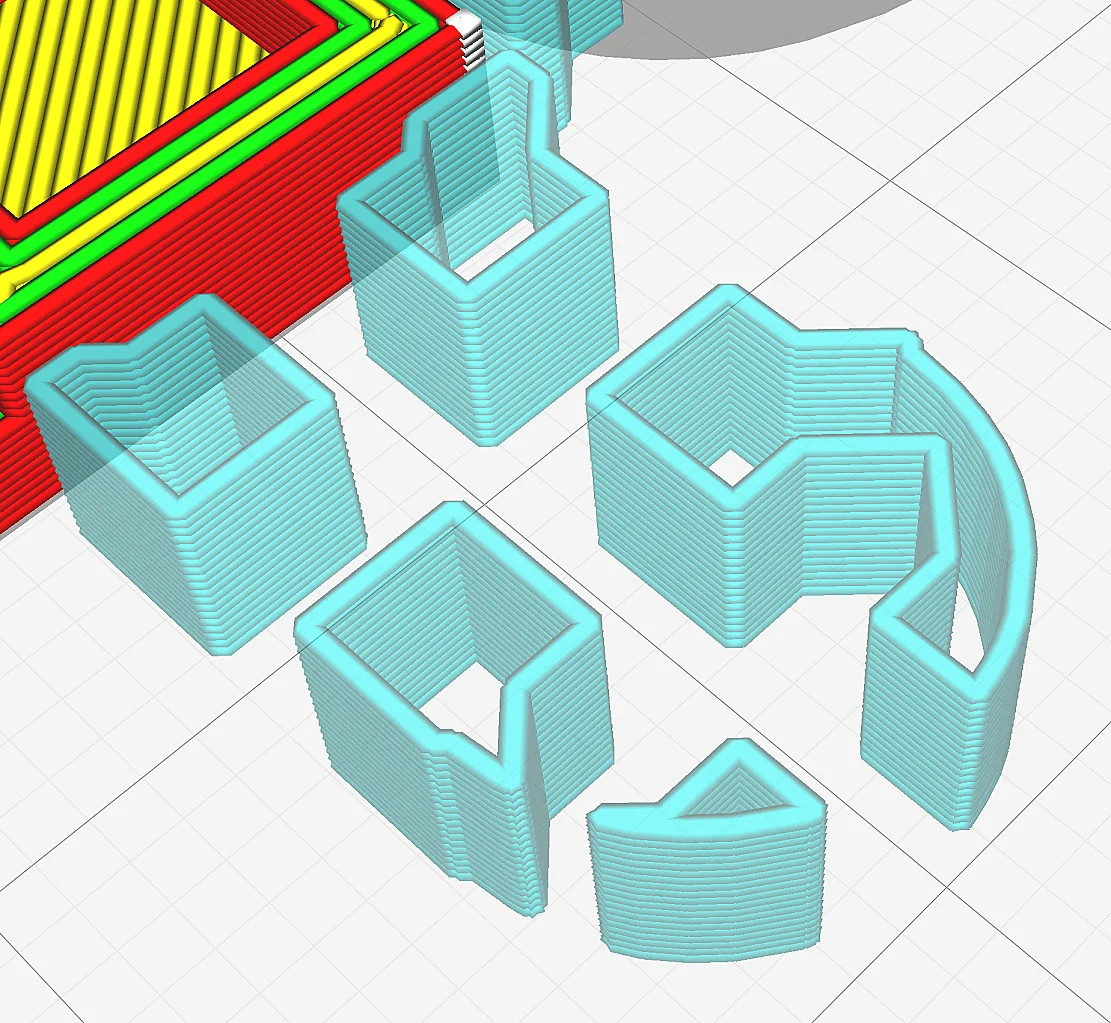

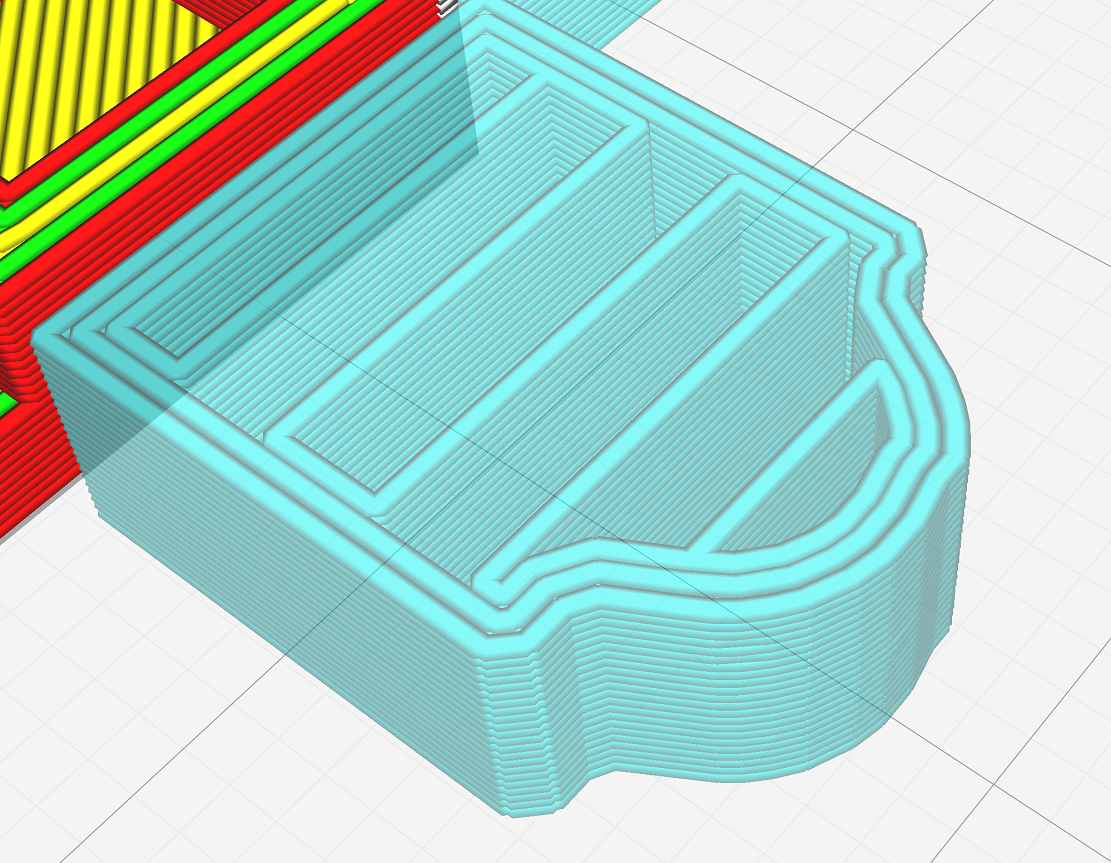

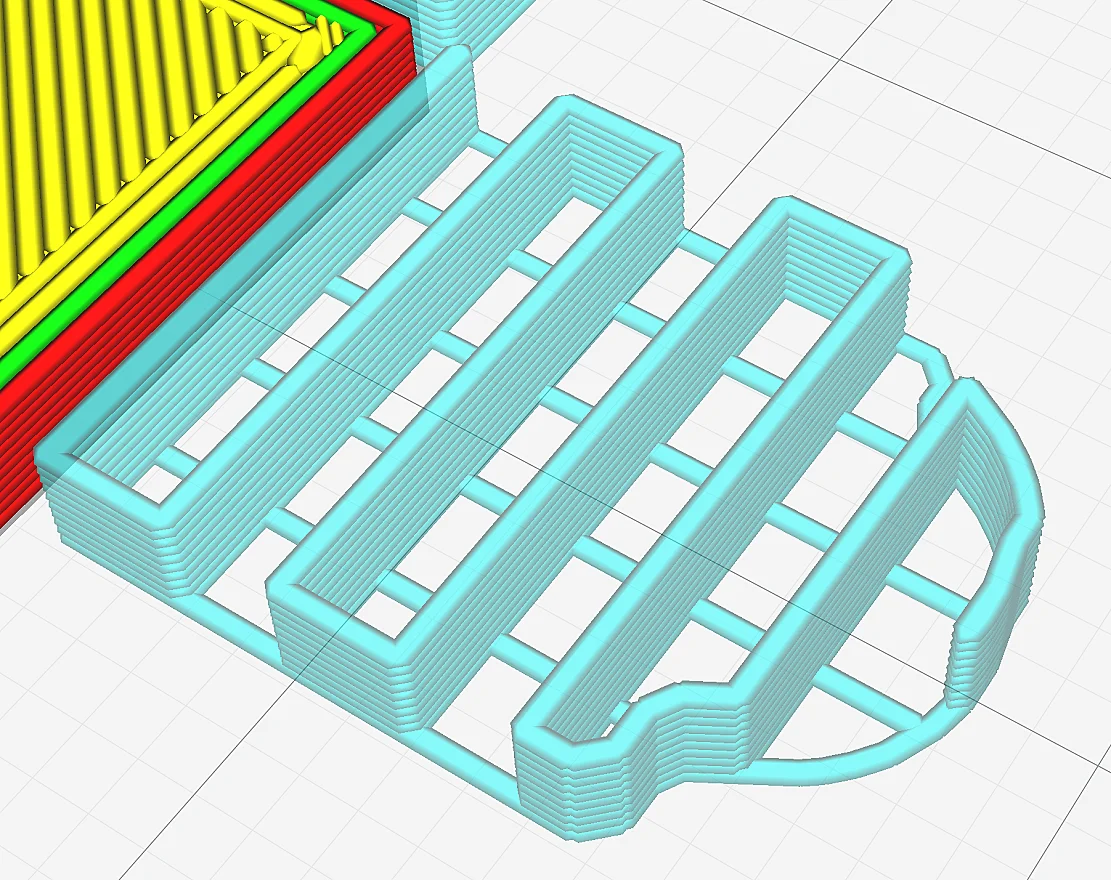

Slicer wie Cura bieten eine Vielzahl von Support-Mustern, wie z. B.:

- Linie

- Zickzack

- Gitter

- Konzentrisch

- Dreieck

- Kreuz

- Gyroid

Du kannst aus diesen Optionen wählen, um deine 3D-Druckprojekte an deine spezifischen Anforderungen anzupassen. Abhängig von den Besonderheiten deines Modells, wie z. B. der geometrischen Form und der Platzierung von Überhängen, kann die Wahl des richtigen Musters den Druckerfolg maximieren. In den folgenden Abschnitten gehen wir näher auf diese Muster ein.

Gängige Muster: Gitter, Linie, Zickzack

Die gängigen Infill-Muster wie Gitter, Linie und Zickzack haben alle ihre eigenen Stärken. Hier sind einige Details zu jedem Muster:

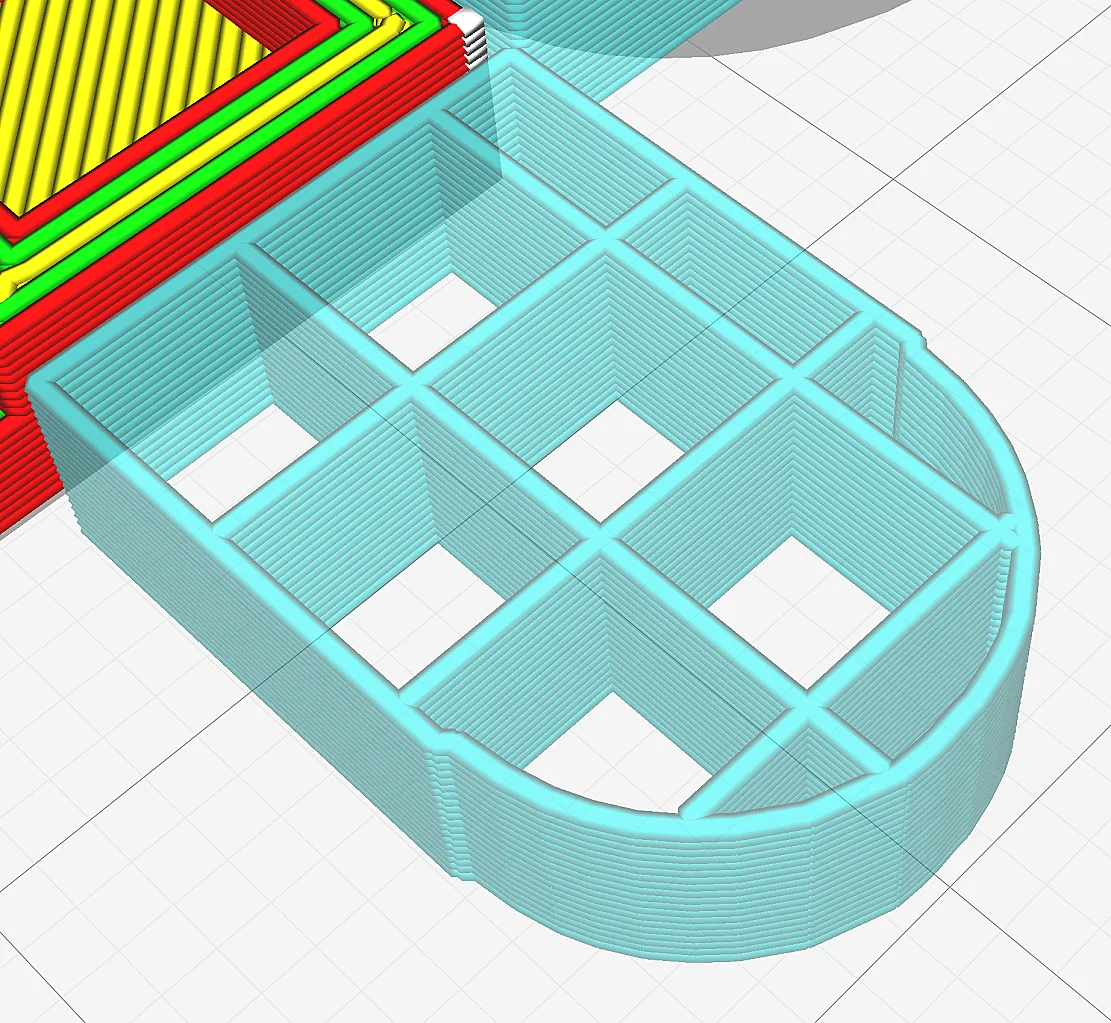

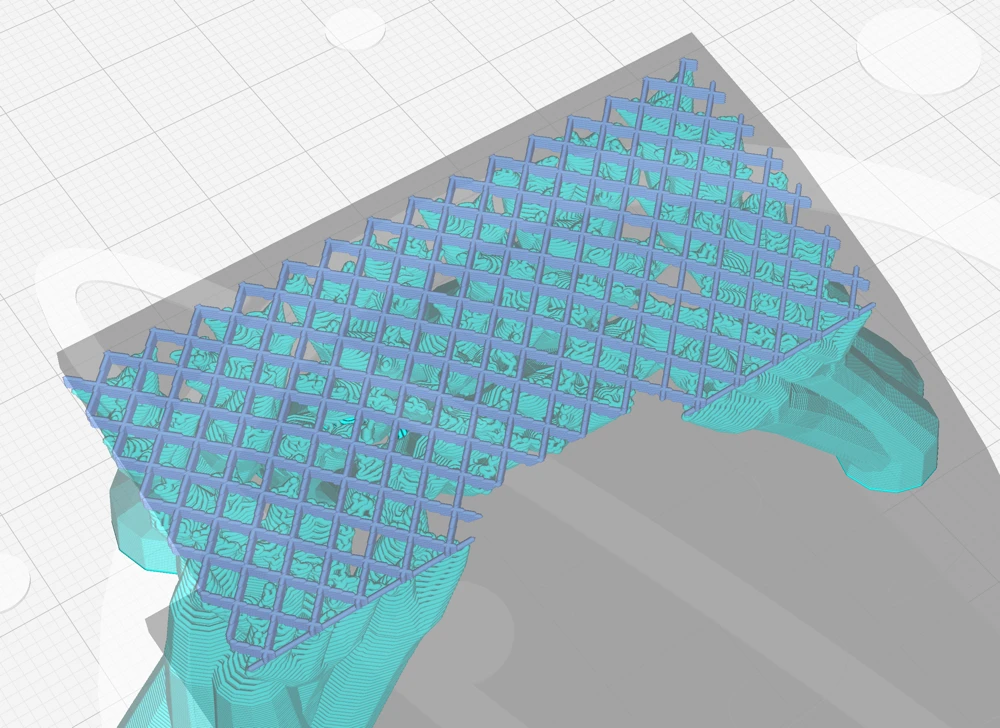

Gitternetzmuster:

- Beschreibung: Das Gittermuster entsteht durch sich kreuzende Linien, die eine gitterartige Struktur bilden. Dieses Muster wird sowohl in horizontalen als auch in vertikalen Schichten angebracht, um ein stabiles inneres Netz zu schaffen.

- Stärken: Es bietet ein solides Gleichgewicht zwischen Stärke und Materialverbrauch. Die sich kreuzenden Linien verteilen die Kräfte und Spannungen gleichmäßiger auf die Struktur und bieten den darüber liegenden Schichten besseren Halt.

- Anwendungen: Ideal für Supports, die ein moderates Maß an innerer Stützung ohne übermäßigen Materialverbrauch erfordern. Es ist vielseitig und eignet sich für eine Vielzahl von Druckprojekten, bei denen es auf Haltbarkeit ankommt, aber keine extreme Festigkeit erforderlich ist.

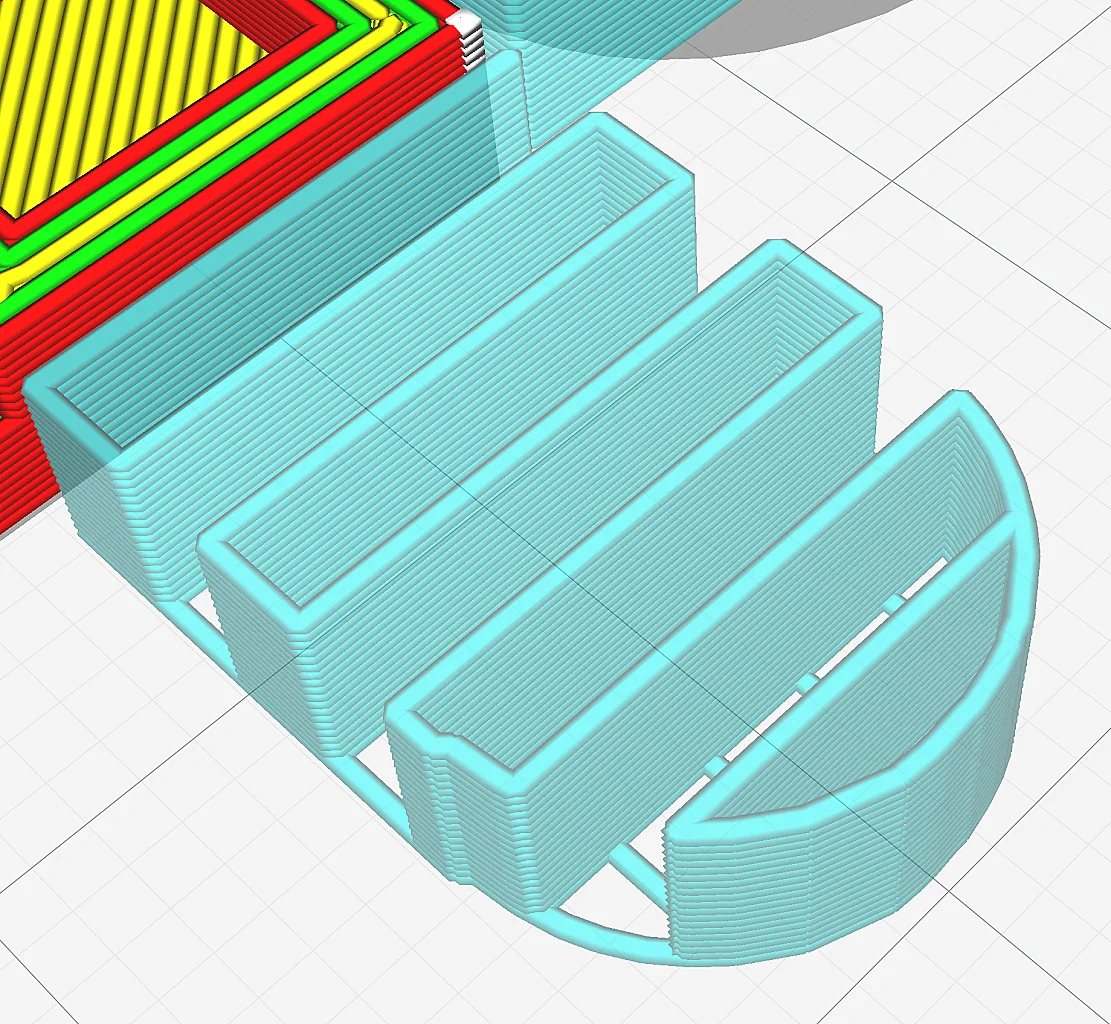

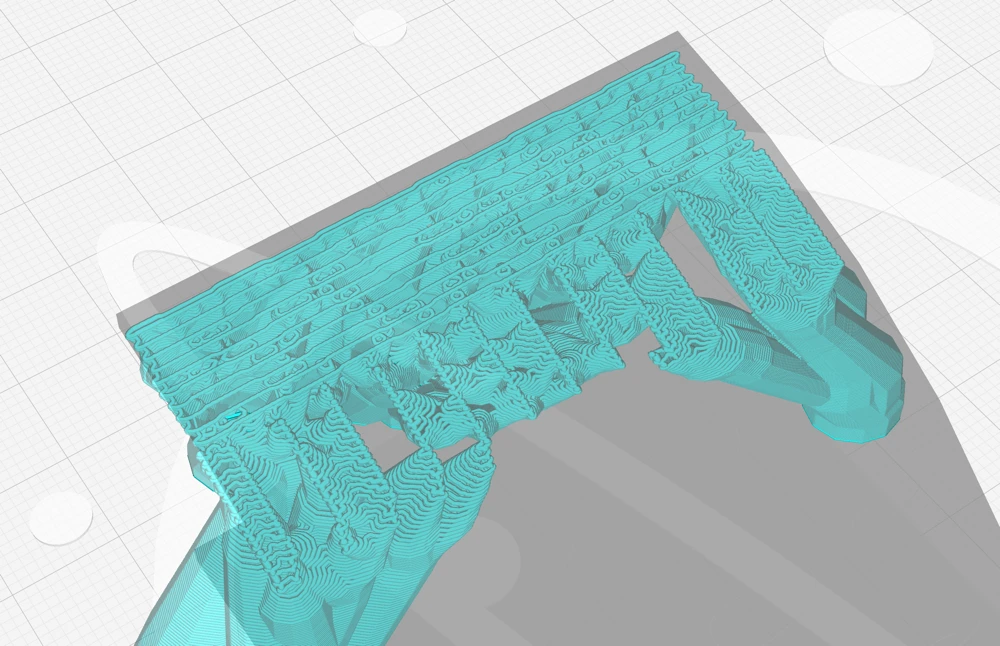

Linien-Muster:

- Beschreibung: Dieses Muster besteht aus parallelen, sich nicht überschneidenden Linien, die für jede Lage in eine Richtung gelegt werden, wobei die Richtung oft zwischen den Lagen wechselt. Es ist eines der am einfachsten zu druckenden Support-Muster.

- Stärken: Linien sind schnell und effizient zu drucken, was dieses Stützmuster zu einer der material- und zeiteffizientesten Entscheidungen macht. Es bietet genug Unterstützung für viele Anwendungen und spart gleichzeitig Filament.

- Anwendungen: Es eignet sich am besten für Supports, die nur eine minimale innere Unterstützung benötigen, oder für die ersten Schichten von Stützstrukturen, bei denen es nicht auf komplexe Festigkeit ankommt. Es eignet sich hervorragend für das Rapid Prototyping, bei dem Geschwindigkeit und Materialeinsparung im Vordergrund stehen.

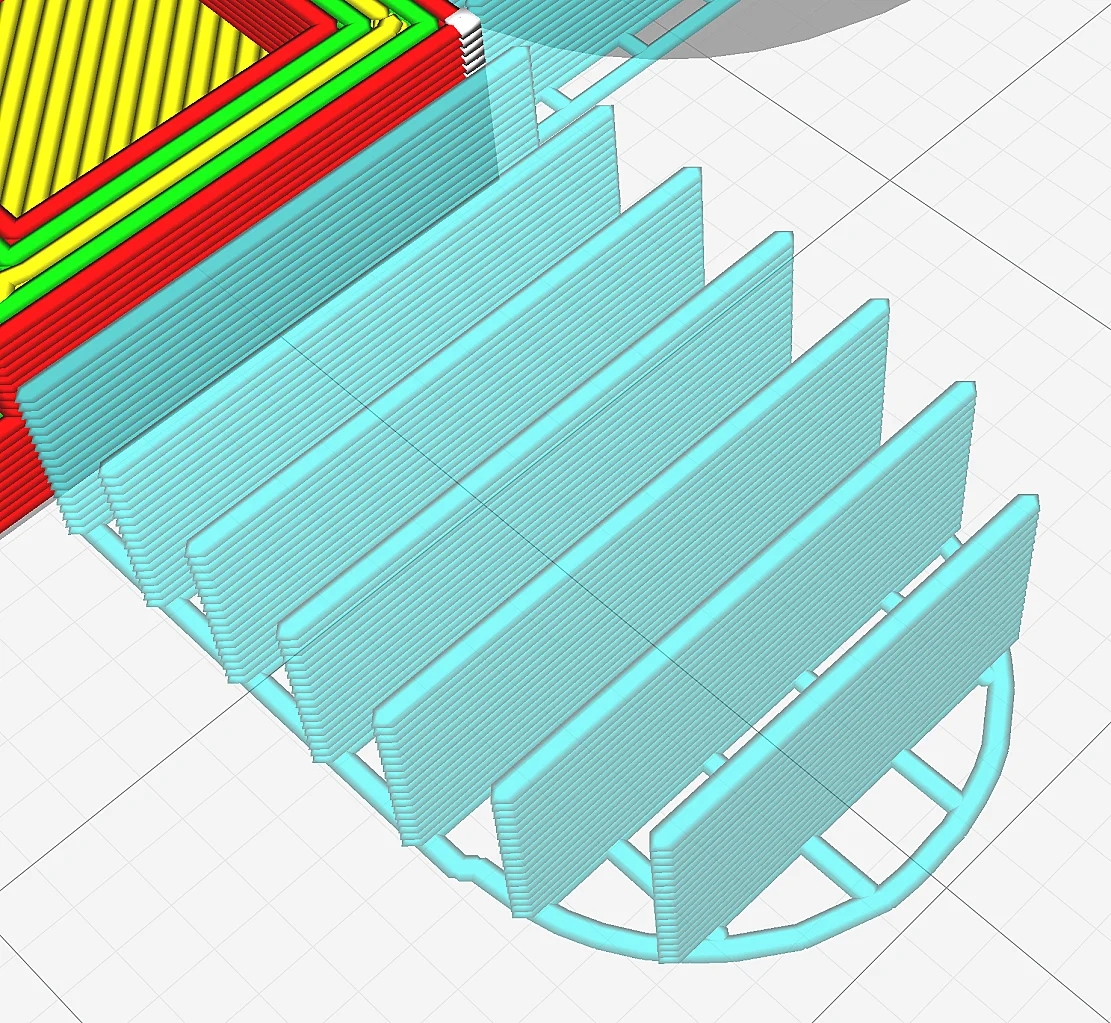

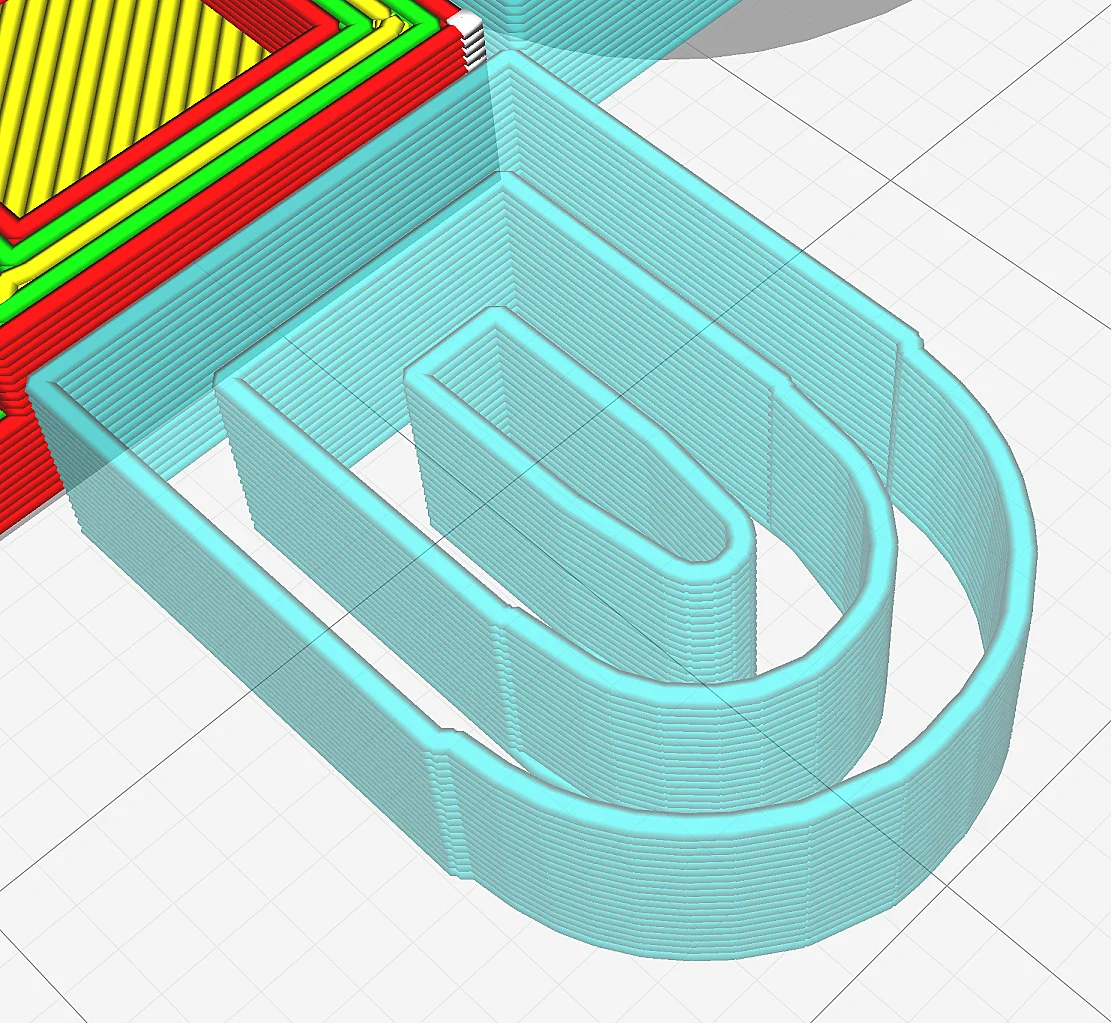

Zickzack-Muster:

- Beschreibung: Ähnlich wie das Linienmuster, nur dass die Linien im Zickzack hin- und herlaufen, sodass eine durchgehende Linie entsteht, die sich im Zickzack hin- und herbewegt. Auch dieses Muster wird in einer einzigen Richtung für jede Schicht verlegt, bietet aber eine zusammenhängendere Form der Unterstützung.

- Stärken: Das Zickzackmuster kombiniert Effizienz mit etwas mehr Stärke und Flexibilität als das Linienmuster. Der kontinuierliche Charakter der Zickzack-Linie hilft dabei, eine gleichmäßige Unterstützung zu bieten, die sich leichter entfernen lässt, da sie nicht die starre Struktur eines Gitters hat, aber einen guten Zusammenhalt bietet.

- Anwendungen: Besonders nützlich für Stützstrukturen aufgrund der Ausgewogenheit zwischen Stützkraft und einfacher Entfernung. Es ist auch eine gute Wahl für Teile, die mehr innere Unterstützung benötigen, als die Linien bieten, bei denen ein vollständiges Gitter aber zu viel wäre oder Material verschwenden würde.

Das Gittermuster ist wegen seiner ausgewogenen Festigkeit und Effizienz zu bevorzugen, Linien sind am besten für Geschwindigkeit und Materialeinsparung geeignet und Zickzack bietet einen Mittelweg mit einfacherem Entfernen der Supports. Zickzack ist meine erste Wahl für fast jedes Projekt!

Fortgeschrittene Muster: Dreiecke, Kreuz, Konzentrisch, Gyroid

Fortgeschrittene Support Infill Muster wie Dreiecke, Kreuz, Konzentrisch und Gyroid bieten weitere spezielle Vorteile.

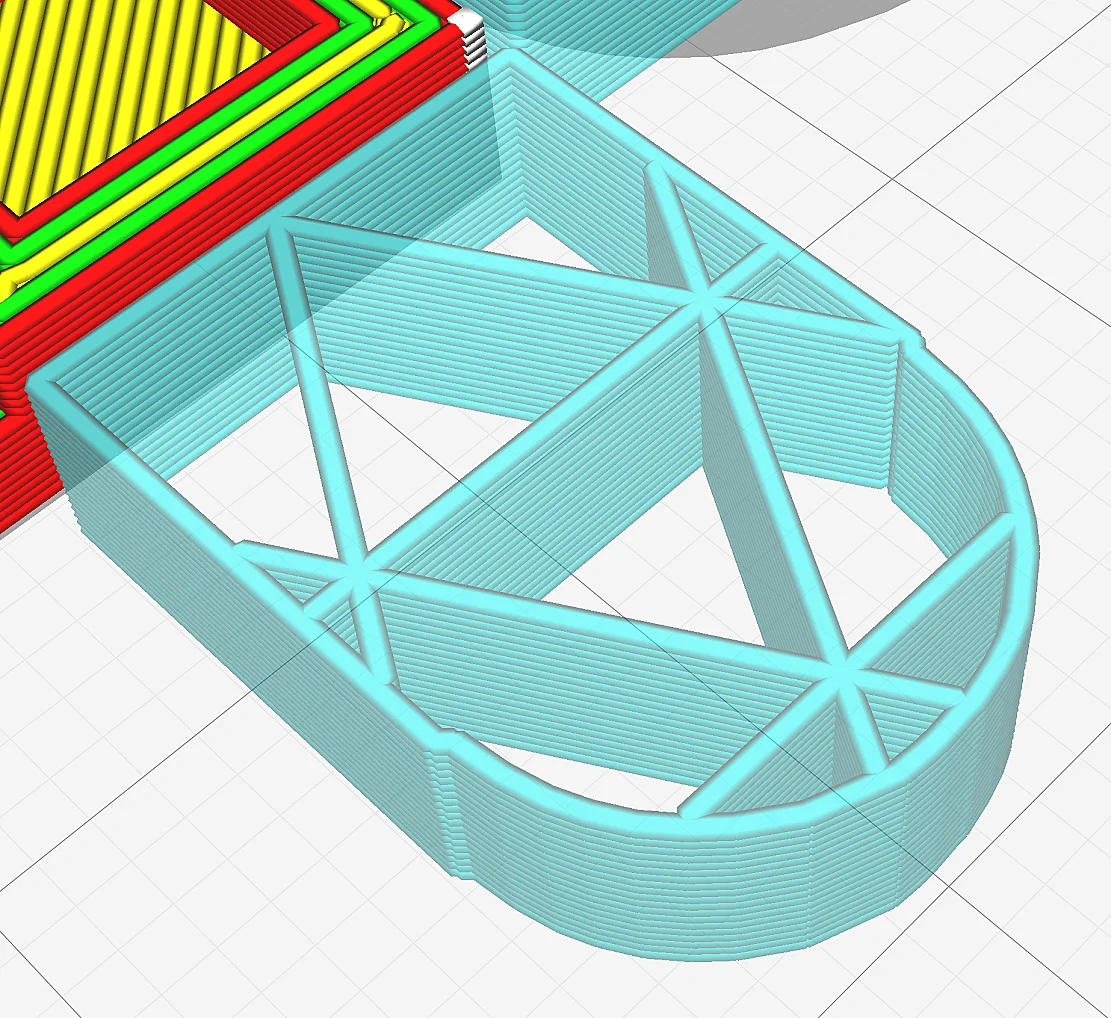

Dreiecks-Muster:

- Beschreibung: Dieses Muster besteht aus dreieckigen Formen, die so ausgerichtet und gestapelt sind, dass jede Schicht die andere unterstützt. Die Dreiecke sind in einem mosaikartigen Muster angeordnet, das eine starke und steife innere Struktur schafft.

- Stärken: Dreiecke bieten eine hervorragende Festigkeit und Steifigkeit aufgrund der geometrischen Stabilität der Form. Dieses Muster verteilt die Spannung effizient über den gesamten Druck und macht ihn sehr haltbar und widerstandsfähig gegen Verformungen unter Belastung.

- Anwendungen: Ideal für Supports, die eine hohe strukturelle Festigkeit und Steifigkeit erfordern. Das Dreiecksmuster wird aufgrund seiner Festigkeit seltener für normalen Infill und eher für Support Infill verwendet.

Kreuzmuster:

- Beschreibung: Das Kreuzmuster besteht aus Linien, die in einer kreuzähnlichen Form angeordnet sind. Dieses Muster kann mit größeren Abständen für Unterstützung sorgen und so den Materialverbrauch reduzieren.

- Stärken: Bietet ein gutes Gleichgewicht zwischen Stärke und Materialeffizienz. Die sich kreuzenden Linien bieten mehr Halt als ein einseitiges Linienmuster, ohne die Materialdichte eines Vollgitters.

- Anwendungen: Geeignet für Supports, die mehr Stärke als Linien bieten, aber weniger Dichte als ein Gitter. Es eignet sich für Supports mit mittlerer Belastung, die etwas mehr Stabilität brauchen, ohne dass sie übermäßig schwer zu entfernen sind.

Konzentrisches Muster:

- Beschreibung: Konzentrische Support Infill Muster folgen dem äußeren Umfang des Trägers und bilden aufeinanderfolgende Schleifen nach innen.

- Stärken: Bietet eine hervorragende Oberflächenqualität, wenn die Oberfläche des Objekts rund ist. Das Ergebnis ist eine glatte Oberfläche und eine gleichmäßige Unterstützung für überhängende Bereiche.

- Anwendungen: Am besten geeignet für Objekte mit gekrümmten oder komplexen Außengeometrien, bei denen die Oberflächengüte entscheidend ist.

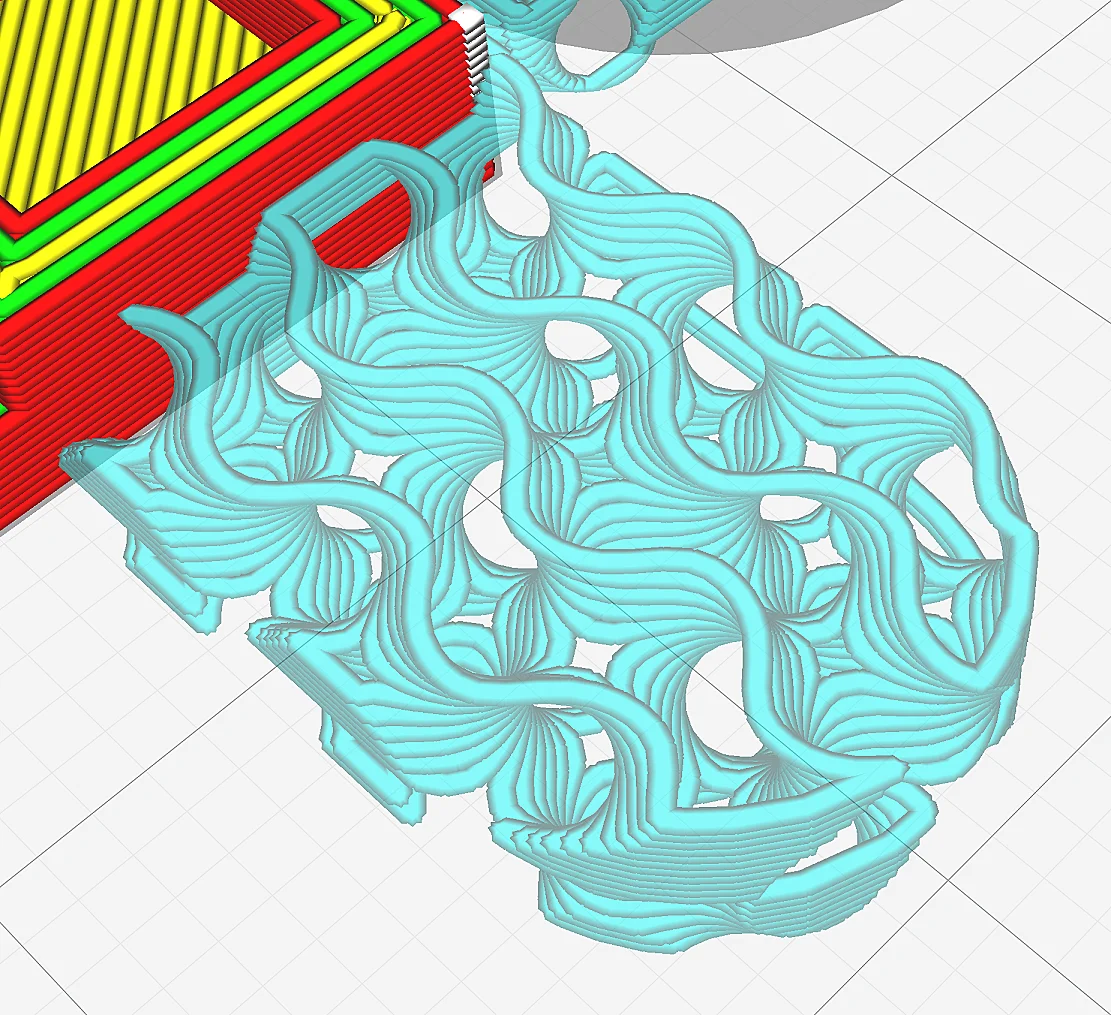

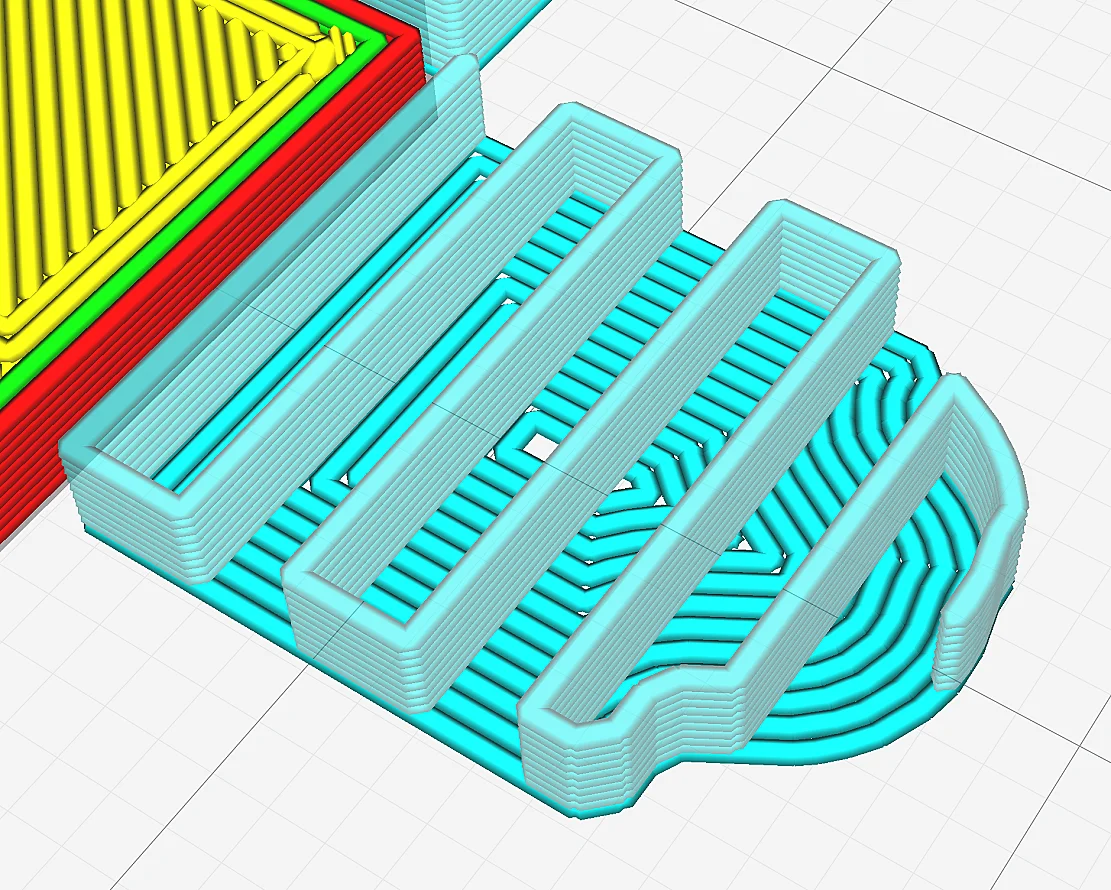

Gyroid-Muster:

- Beschreibung: Das Gyroid-Muster ist eine komplexe, dreidimensionale, sinusförmige Struktur, die eine durchgehende, glatte Oberfläche im gesamten Druck erzeugt. Es ist hocheffizient in Bezug auf das Verhältnis von Festigkeit zu Gewicht und bietet isotrope Eigenschaften, d.h. es hat eine gleichmäßige Festigkeit in alle Richtungen.

- Stärken: Außergewöhnlich durch die Kombination von leichter Struktur mit hoher Festigkeit und Flexibilität. Das gyroide Muster ist sehr effizient in der Filamentnutzung und bietet eine hervorragende Unterstützung für Überhänge mit einem guten Luftstrom während des Drucks.

- Anwendungen: Äußerst vielseitig, geeignet für eine Vielzahl von Anwendungen, z. B. für Teile oder Supports, die eine gleichmäßige Festigkeit in alle Richtungen erfordern, für flexible Objekte und für Modelle, bei denen das Gewicht eine Rolle spielt. Es wird auch gerne für Stützstrukturen verwendet, da es leicht zu entfernen ist und das Material effizient genutzt wird.

Erhöhen der Support Schichtdicke

Genauso wie du die Dichte und das Muster des Support Infill anpassen kannst, kannst du auch die Dicke der Support-Schichten bestimmen. Wenn du die Dicke der Support Schichten erhöhst, kannst du die Druckgeschwindigkeit erhöhen und die Druckzeit verkürzen, ohne dass die Support Schicht zu dick wird.

Die Dicke der Support Schichten muss ein Vielfaches der normalen Schichthöhe sein, sonst wird sie auf die nächsthöhere Schicht gerundet.

Diese Konfiguration erweist sich als besonders vorteilhaft, wenn die Unterlage mit einem anderen Material gedruckt wird. Sie führt zu erheblichen Zeiteinsparungen und fördert einen zuverlässigeren Druck durch die Verwendung optimaler Cura-Unterlageneinstellungen.

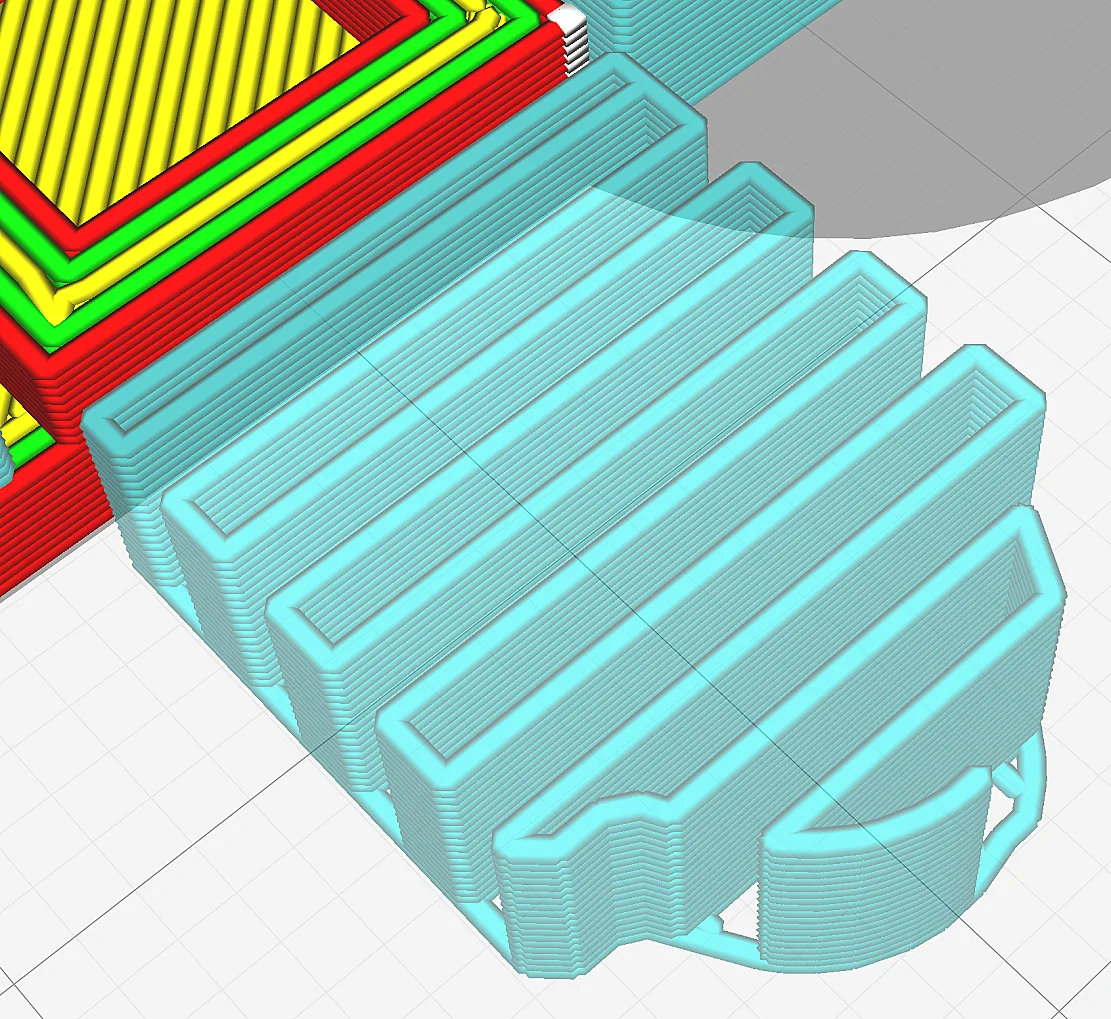

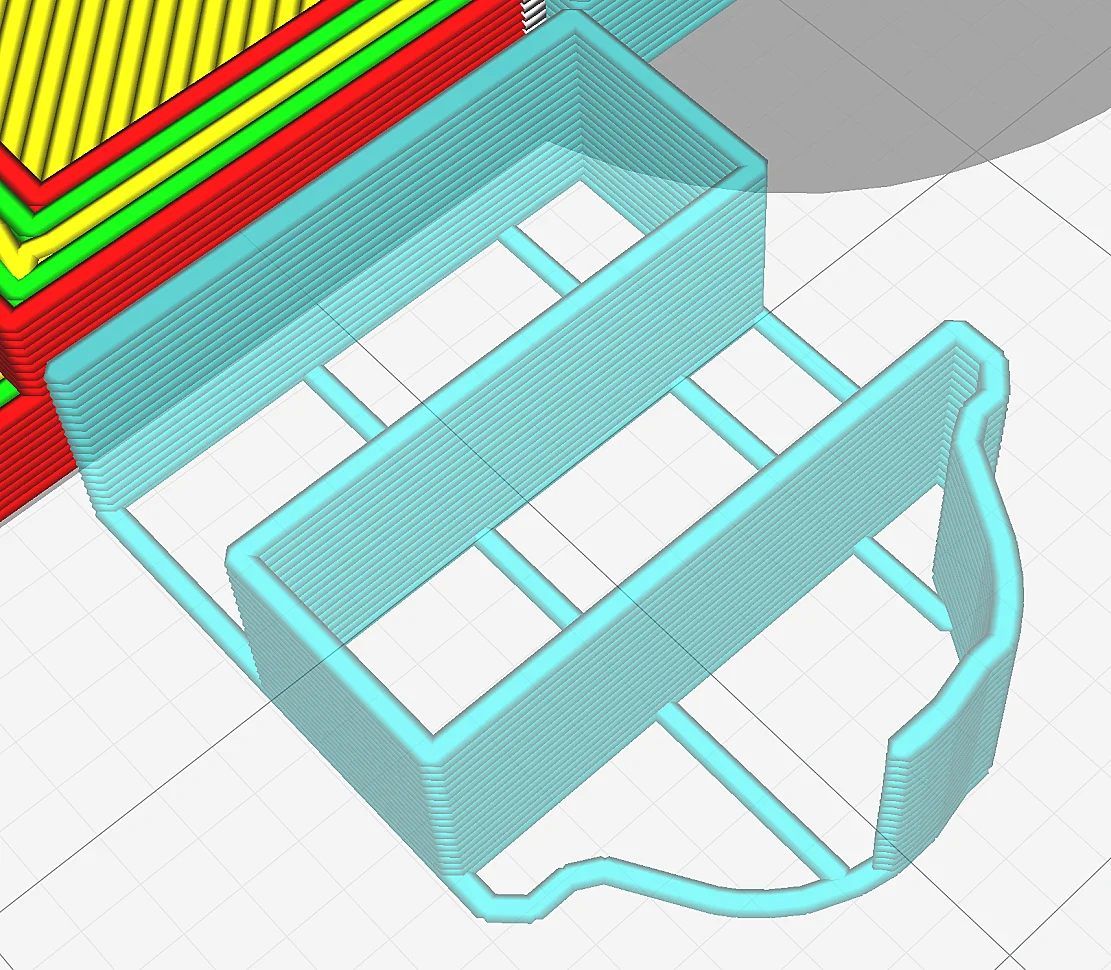

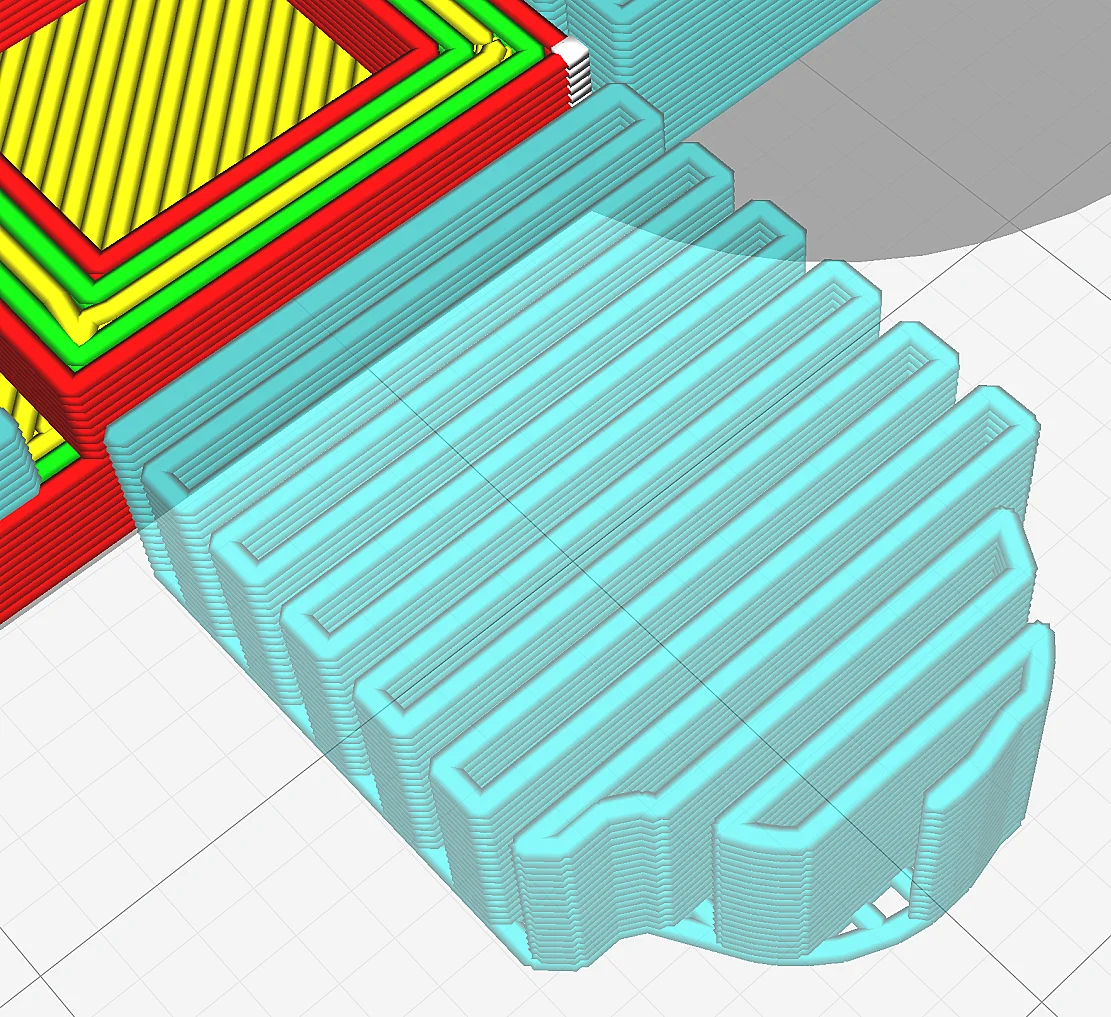

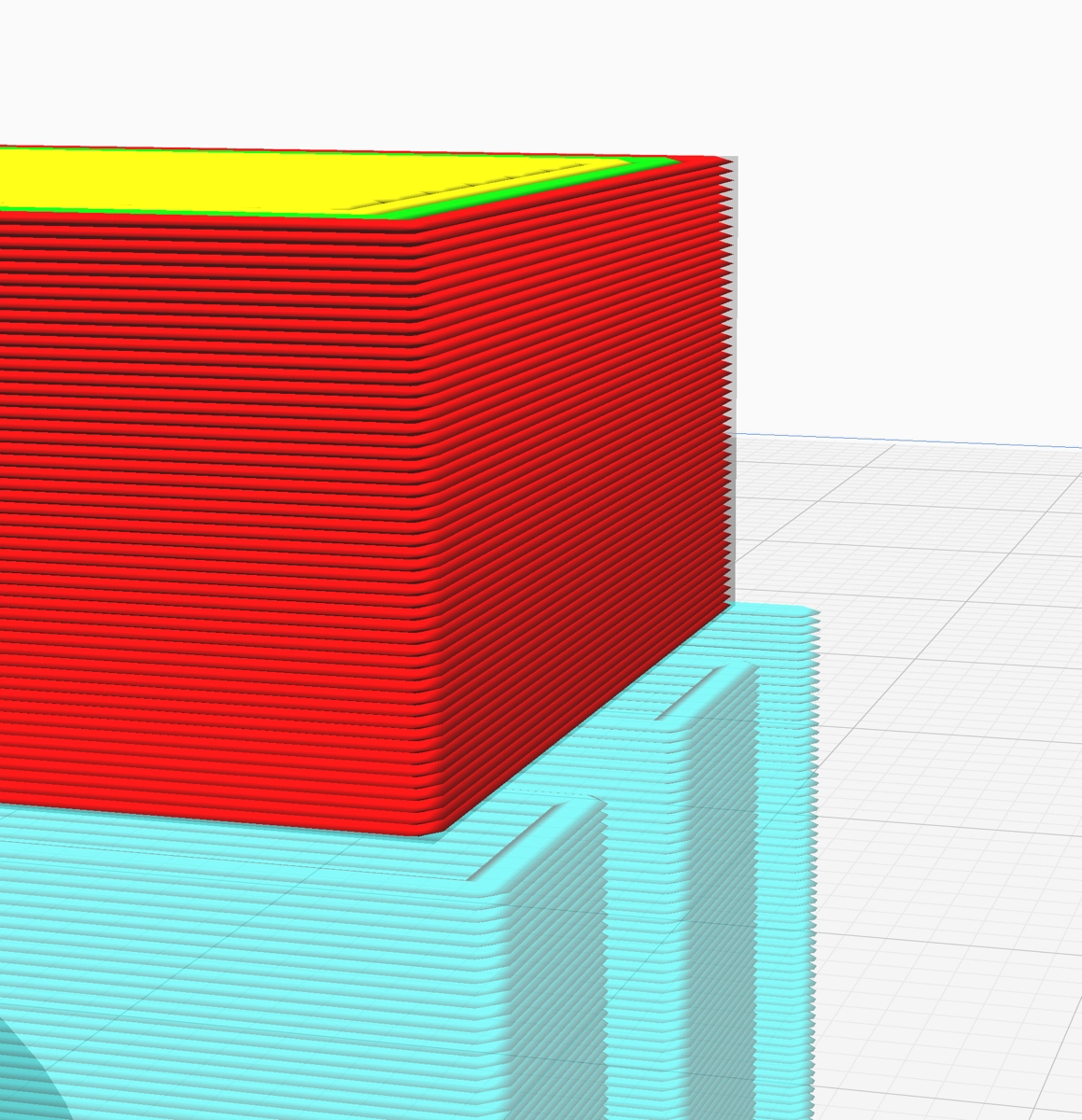

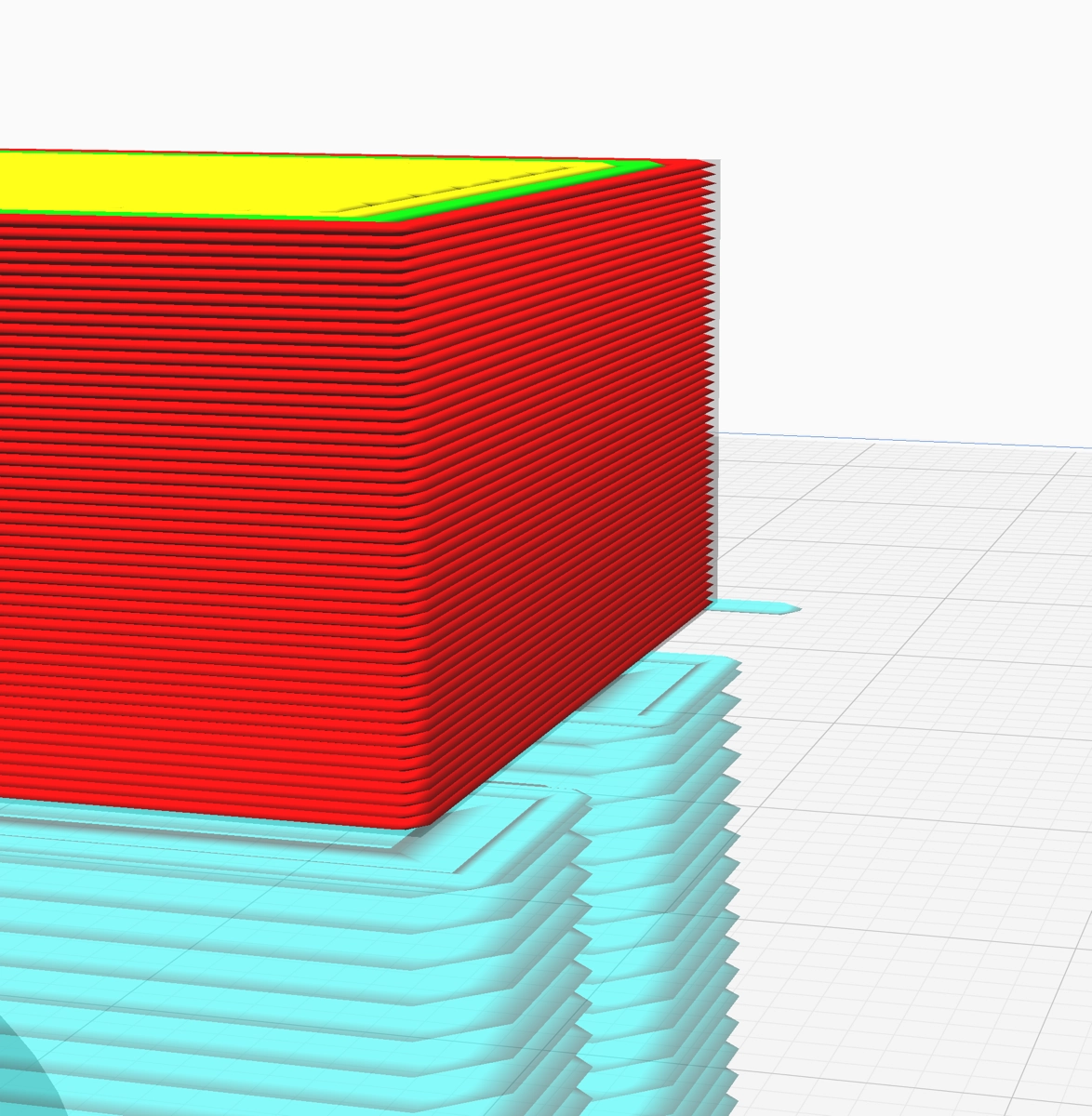

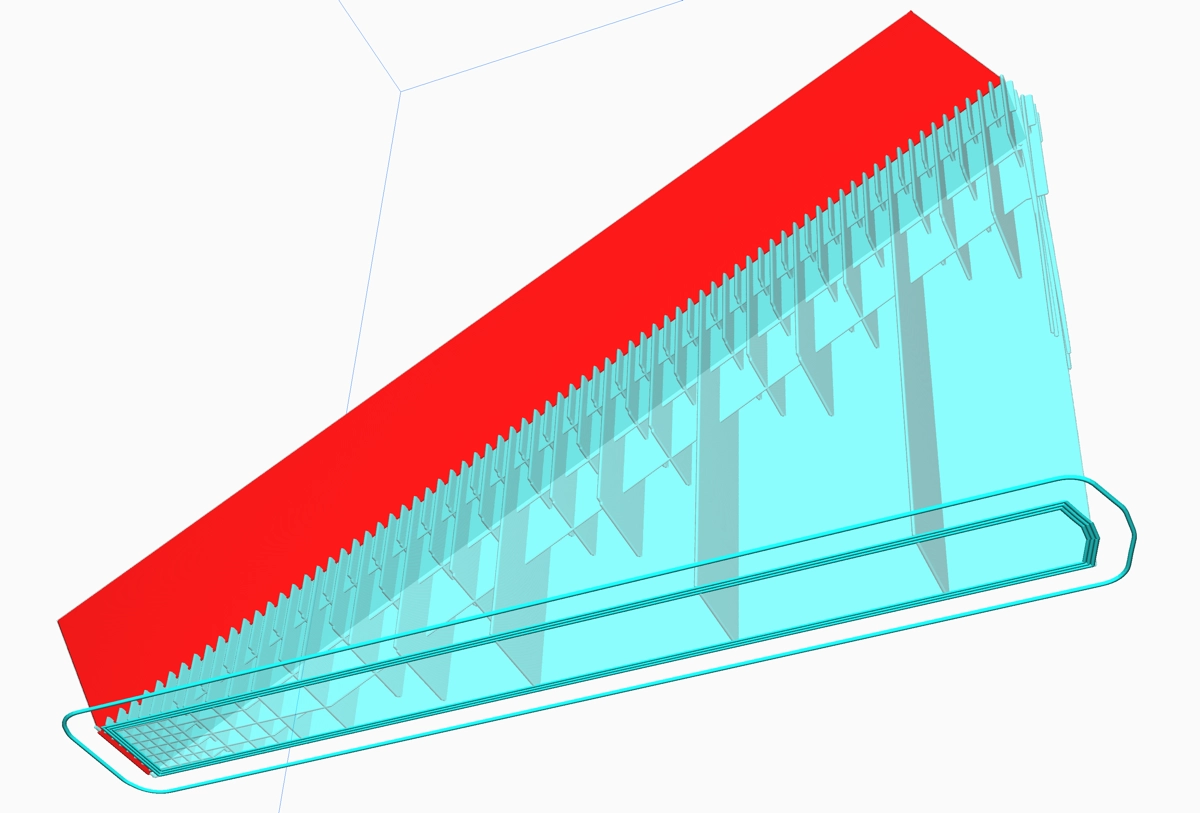

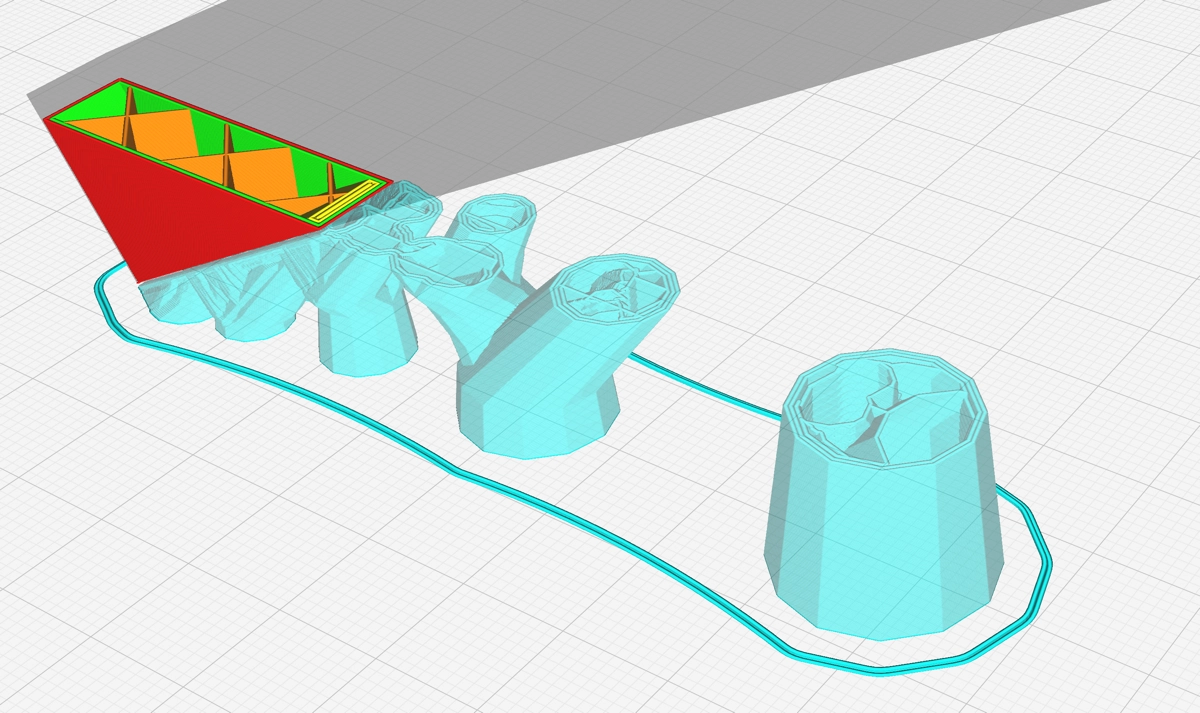

Spare Support-Material mit einer stufenweisen Stützstruktur

Eine stufenweise Support Infill Dichte (Gradual Support Infill Steps) haben diverse Vorteile. Diese Technik spart Material und verkürzt die Druckzeit, indem die Dichte nur an den entscheidenden Stellen in der Nähe der Stützschicht erhöht wird. Anstatt während des gesamten Drucks die gleiche Dichte zu verwenden, kann der Drucker in den weniger kritischen Bereichen an der Unterseite der Supports eine geringere Dichte und dort, wo mehr Unterstützung benötigt wird, eine höhere Dichte verwenden.

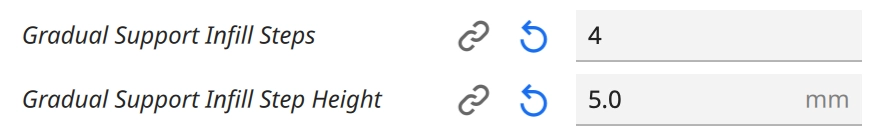

Einrichten von graduellem Support Infill

Beim Einrichten des graduellen Support Infills in deiner Slicer-Software legst du fest, wann und wie sich die Dichte der Supports mit zunehmender Druckhöhe ändert. Parameter wie „Gradual Support Infill Steps“ und „Gradual Support Infill Step Height“ steuern den Dichteübergang und sind entscheidend für die Einrichtung des graduellen Support Infill.

Vorteile des graduellen Infill für komplexe Modelle

Gradual Infill bietet mehrere Vorteile für komplexe Modelle. Einer der Hauptvorteile ist, dass es die Unterstützung für komplizierte Überhänge oder starke Winkel verbessert, indem es dichtere Netzmuster in der Nähe der unteren Flächen des Teils erzeugt. Das bedeutet, dass die Bereiche, die am meisten Unterstützung benötigen, diese auch bekommen, während weniger kritische Bereiche weniger Material benötigen.

Große Teile, vor allem solche, die in den oberen Lagen gestützt werden müssen, profitieren auch von einem geringeren Materialverbrauch. Indem du nur dort, wo es nötig ist, dichteres Infill verwendest, kannst du Material sparen und die Druckzeit verkürzen. Die adaptive Füllung ermöglicht ein Gleichgewicht zwischen der Druckleistung und der Produktionseffizienz, insbesondere bei Modellen, die keine gleichmäßige Verteilung der Festigkeit erfordern, indem sie eine unterschiedliche Dichte in der Struktur zulässt.

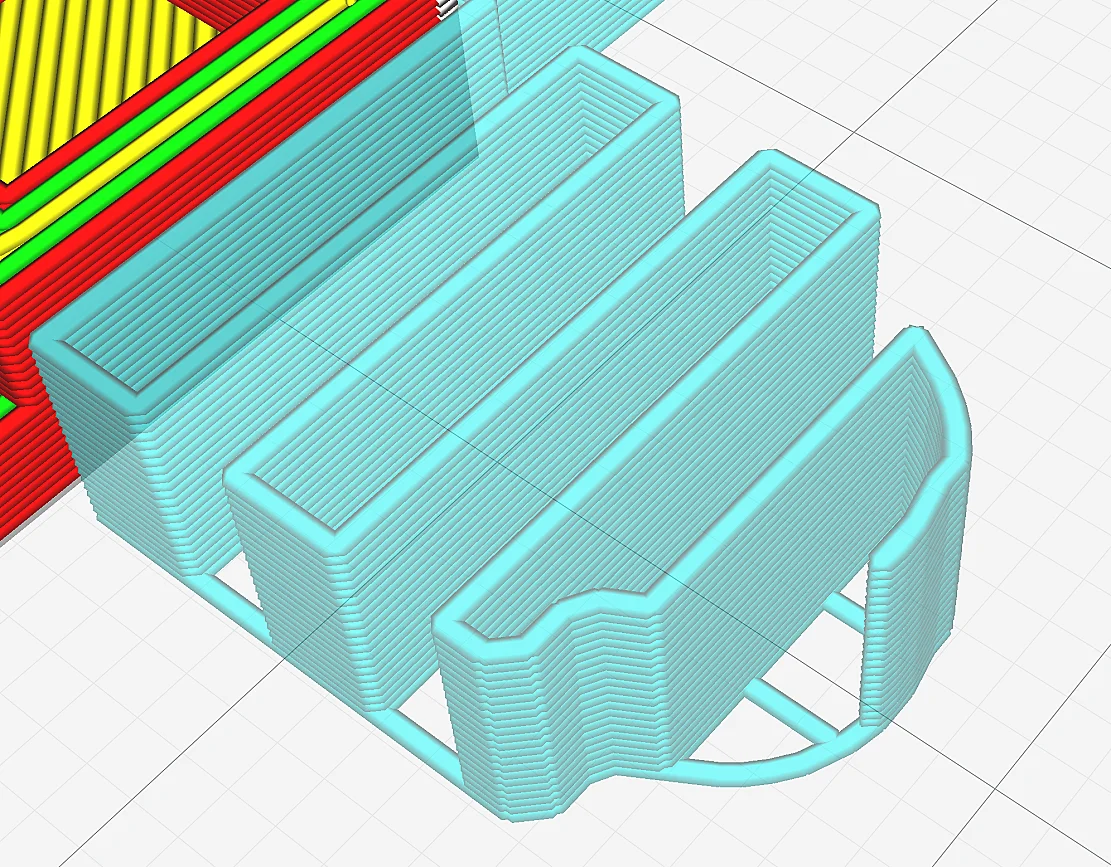

Noch stabiler mit einer höheren Anzahl von Support Wandlinien

Durch das Hinzufügen von mehr Wänden um den Umfang der Supports können die Stützstrukturen gestärkt werden, wodurch die Gefahr des Umkippens verringert wird. Dadurch kann die Stütze auch den Rand des Überhangs besser stützen, wo die Linien oft in der Luft enden und Probleme verursachen. Wenn du den Winkel des Überhangs berücksichtigst, kannst du die Konstruktion optimieren und eine stabilere Struktur gewährleisten.

Allerdings gibt es dafür einen Kompromiss. Die zusätzlichen Wände benötigen mehr Zeit zum Drucken, verbrauchen mehr Material und machen es schwieriger, die Supports anschließend vom Objekt zu entfernen. Diese Konfiguration kann zwar die Festigkeit der Stütze erhöhen, aber es ist wichtig, die Auswirkungen auf die Druckzeit, die Materialkosten und die Nachbearbeitungsaufgaben zu berücksichtigen.

Verbesserung der Haftung mit Support Brim

Ob du es glaubst oder nicht, ein einfaches Brim kann die Haftung deiner Stützstrukturen auf der Bauplatte erheblich verbessern. Wenn der Support Brim aktiviert ist, wird ein zusätzliches Brim innerhalb des Support-Bereichs auf der ersten Schicht gezeichnet, wodurch mehr Fläche entsteht, auf der die Stütze auf der Bauplatte haften kann.

Ein Support Brim kann die Druckdauer und die Materialkosten geringfügig erhöhen, aber da er sich nur auf der ersten Schicht befindet, sind die Auswirkungen normalerweise minimal.

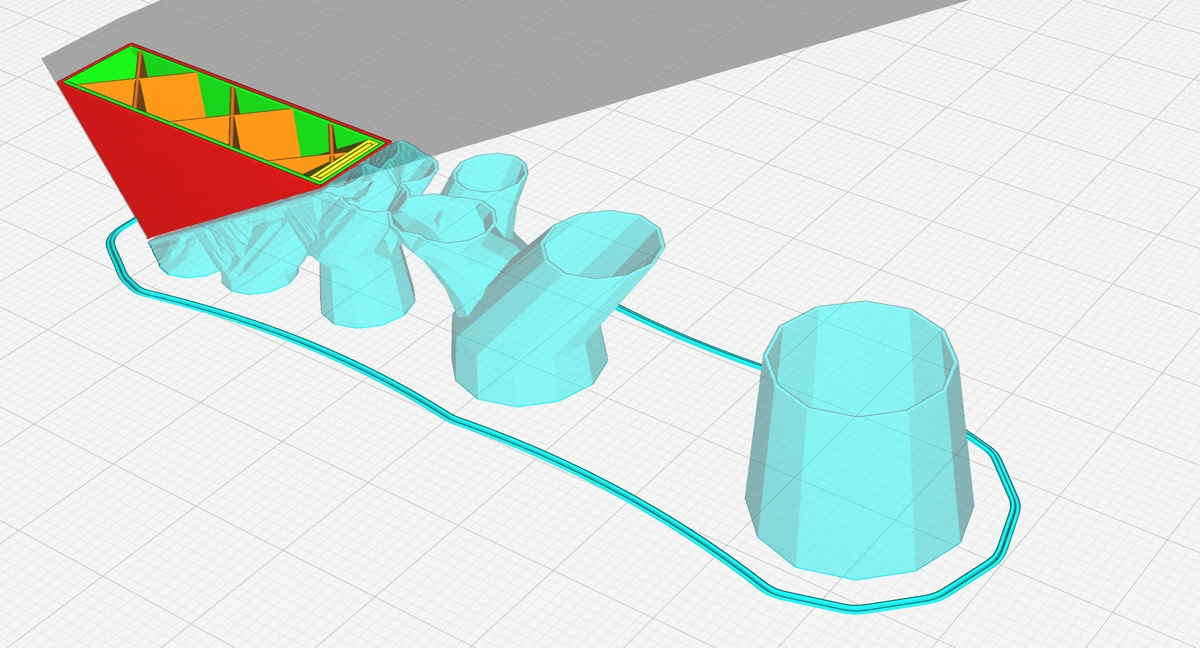

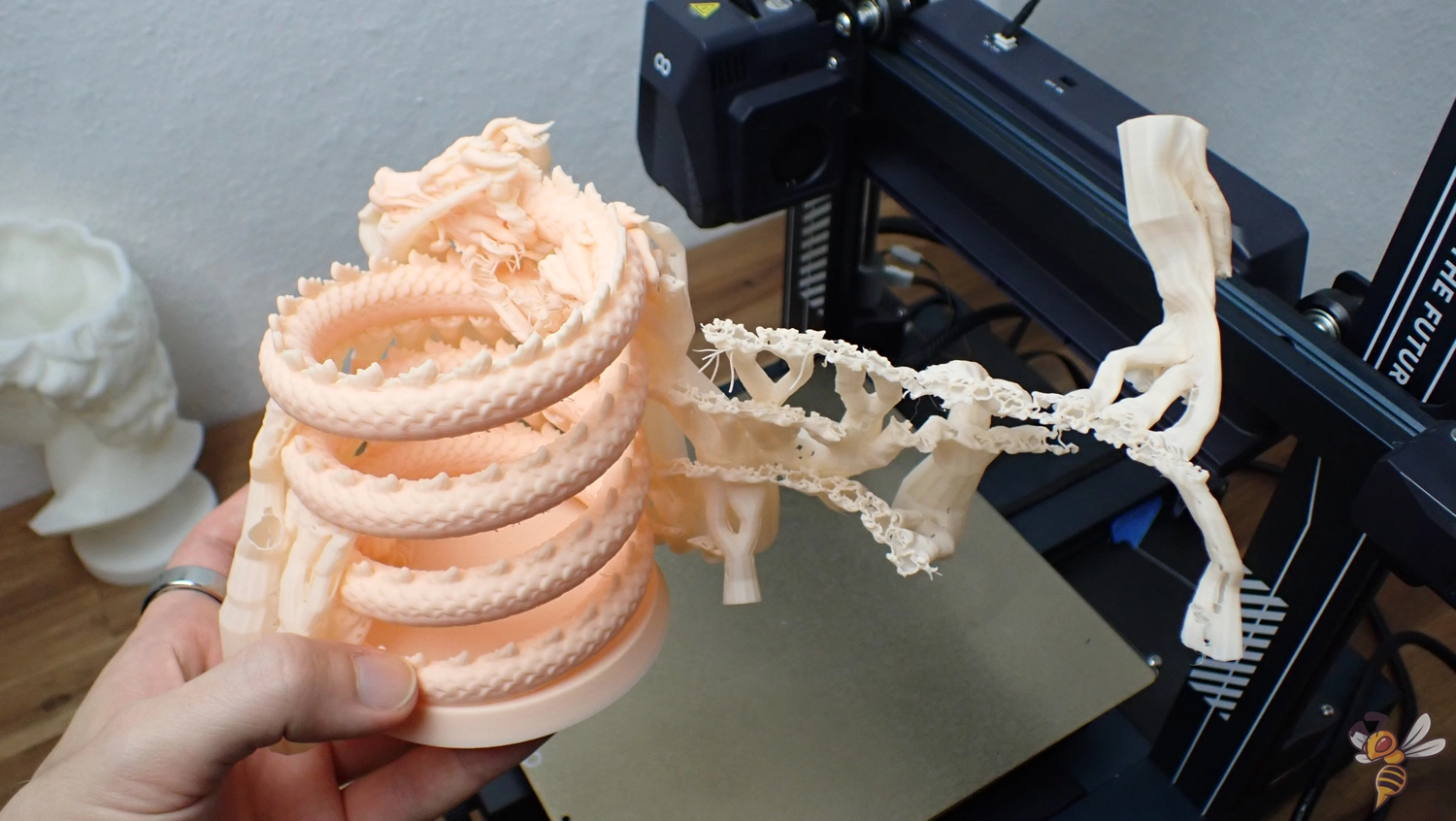

Dichte von Tree Supports

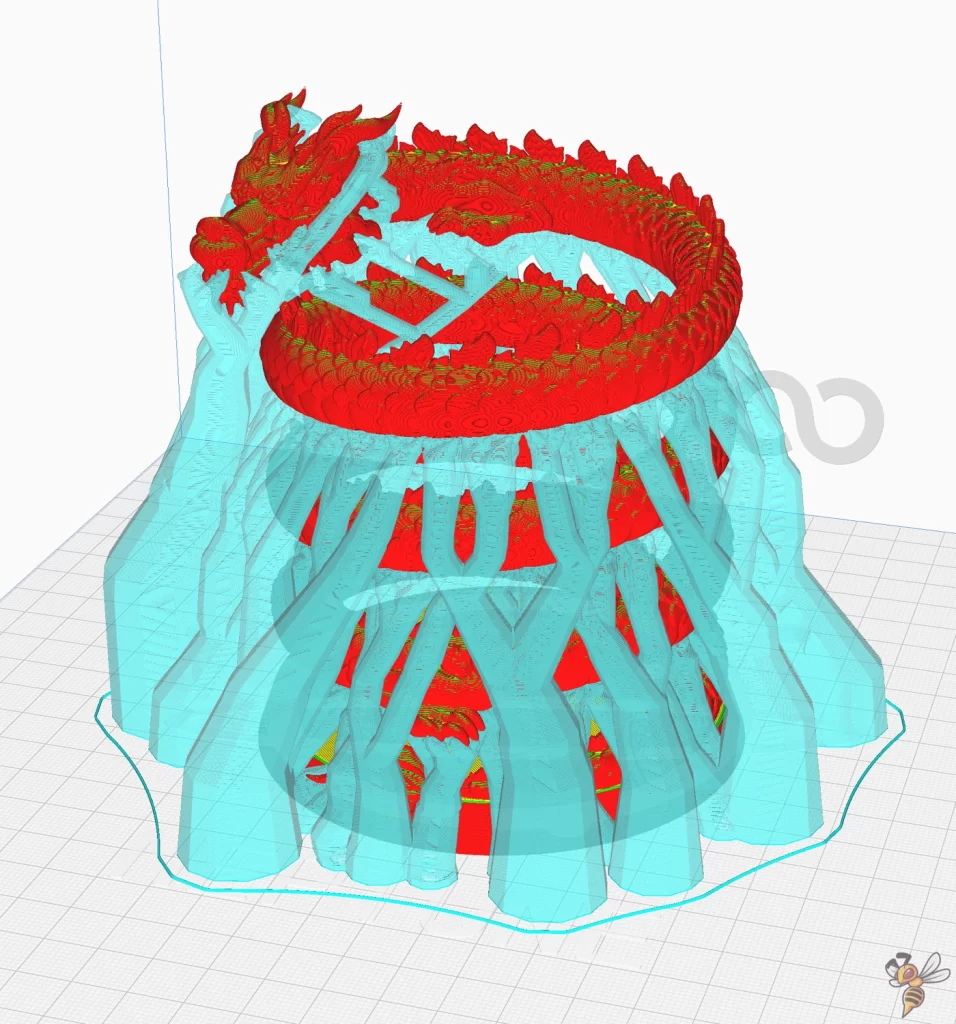

Tree Supports sind eine einzigartige Art von Stützstruktur, die die Verzweigung von Bäumen nachahmt. Tree Supports erzeugen auf organische Weise Stützmaterial, um Überhänge und komplexe Geometrien mit minimalen Kontaktpunkten am Modell zu stützen, was zu einer saubereren Nachbearbeitung führen kann.

Im Gegensatz zu herkömmlichen Gitter- oder Linien-Supports sind Tree Supports so konzipiert, dass sie sich von der Bauplatte aus verzweigen und nur dort Unterstützung bieten, wo es nötig ist. Diese Methode reduziert die Menge an verschwendetem Material und kann die Druckzeiten verkürzen. Tree Supports werden in der Regel mit 0 % Infill Dichte gedruckt, da sie sich auf ihre Konturlinien verlassen, um Stärke zu erzeugen. Die Konturlinien folgen der Form der Äste des Baumes und bilden ein stützendes Exoskelett.

Obwohl Tree Supports in der Regel mit 0% Dichte gedruckt werden, ist es möglich, ihre Stärke zu erhöhen, indem du die Dichteeinstellungen anpasst. Indem du die Dichte erhöhst, kannst du die Fähigkeit der Stütze verbessern, auch größere Überhänge zu halten. Dies hat jedoch den Nachteil, dass mehr Material verwendet wird und die Stützen möglicherweise schwerer zu entfernen sind.

Häufige Probleme bei hoher Support Dichte

Der 3D-Druck ist zwar eine leistungsstarke Technologie, aber sie ist nicht ohne Herausforderungen, vor allem wenn es um Supports geht. Zwei der häufigsten Probleme sind die Schwierigkeiten beim Entfernen der Supports und die Sicherstellung der Oberflächenqualität nach dem Entfernen der Supports. Beides hängt stark von der Dichte und dem Muster deiner Supports ab.

In den folgenden Abschnitten geben wir dir einige praktische Tipps, wie du diese häufigen Herausforderungen meistern kannst. Mit etwas Wissen und ein paar praktischen Tipps wirst du diese Herausforderungen meistern!

Schwierigkeiten beim Entfernen von Supports

Das Entfernen von Stützstrukturen kann ein schwieriger Prozess sein. Die Entfernung von Supports mit hoher Dichte kann schwierig sein, was zu längeren Nachbearbeitungszeiten und möglichen Schäden an der Druckoberfläche führen kann. Zum Glück gibt es verschiedene Strategien, um diesen Prozess zu vereinfachen.

Eine der erfolgreichsten Taktiken ist es, entweder die Dichte der Unterlage zu verringern oder die Dicke und Dichte der Schnittstellen der Unterlage zu verändern. Dadurch werden die Supports weniger dicht und lassen sich daher leichter entfernen.

Bei hartnäckigeren Supports kannst du das Modell mit einem Föhn leicht erwärmen, um die Stützstrukturen aufzuweichen, so dass sie flexibler werden und sich leichter ablösen lassen. Hier ist die vollständige Anleitung zu dieser Technik: Stützstrukturen / Supports von FDM 3D-Drucken entfernen

Oberflächenqualität nach dem Entfernen der Supports

Sobald die Supports entfernt sind, kann es sein, dass die Oberfläche, an der die Supports befestigt waren, nicht so glatt ist, wie du es gerne hättest. Aber keine Sorge, auch dafür gibt es Lösungen! Eine der produktivsten Methoden ist die Verwendung der Option Support Interface in deiner Slicer-Software.

Um das Support Interface zu aktivieren, aktiviere einfach diese Option in den Softwareeinstellungen. Dadurch wird eine dünne Schicht zwischen der Stützstruktur und dem Modell erzeugt, die als Puffer dient und das Entfernen der Supports erleichtert, ohne die Oberfläche des Modells zu beschädigen.

Außerdem kannst du alle verbleibenden Unebenheiten mit etwas Schleifpapier glätten. Beginne mit einer groben Körnung, um größere Unebenheiten zu entfernen, und wechsle dann zu einer feineren Körnung, um die Oberfläche zu glätten.

Achtung: Diese Website ist Eigentum von Martin Lütkemeyer und wird von Martin Lütkemeyer betrieben. Martin Lütkemeyer ist Mitglied bei Partnerprogrammen von Amazon Services LLC und anderen. Dies sind Affiliate-Werbeprogramme, die es Webseiten ermöglicht, Werbeeinnahmen durch Werbung und Verlinkung mit Amazon.com und anderen zu erzielen. Die mit * markierten Links sind Affiliate-Links.